| HIFI-FORUM » Do it yourself » Lautsprecher » Projekte der Nutzer / Nachbauten » Das Vater-Sohn Projekt - SB 18 | |

|

|

||||

Das Vater-Sohn Projekt - SB 18+A -A |

|||

| Autor |

| ||

|

ChuckFinley

Ist häufiger hier |

#1

erstellt: 14. Mrz 2013, 23:03

|

||

|

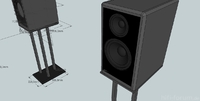

Hallo zusammen. Nachdem ich Anfang 2012 meine Studium abgeschlossen und einen Job gefunden habe, zog ich im Oktober 2012 mit meiner Freundin zusammen. In dem Wunsch uns ein schönes Zuhause einzurichten, war für mich von Anfang an klar, dass ich auch eine Heimkinoanlage zur entsprechenden Untermalung von Filmen kaufen wollte. Nach vielen Stunden gründlicher Recherche und dem Lesen zahlreicher Tests und Nutzerrezessionen, kaufte ich schließlich eine Anlage von einem bekannten Berliner Hersteller für rund 270€. Meine Erwartungen und Hoffnungen hat dieses Set gut erfüllt und ich bereue diese Entscheidung nicht. Gleichzeitig hatte ich von Anfang an das Gefühl, dass mir bei Musik noch etwas fehlt. Denn insbesondere bei hohen Frauenstimmen und Pianoklängen kommt dieses System doch hörbar an seine Grenzen. Und obwohl ich nicht weiß woher und warum, hatte ich ziemlich konkrete Vorstellungen davon, wie mein Traumlautsprecher klingen sollte, ohne dass ich diese jedoch jemand ohne weiteres erklären könnte. Fest stand für mich nur, dass die neuen Lautsprecher für Musikzwecke einen harmonischen Hochtöner haben sollte, der bei Frauenstimmen nicht verzerrt klingt, sondern das volle Potential der stimme spielerisch und kraftvoll wiedergeben kann. Und das über einen möglichst breiten Frequenzbereich. Auf der Suche nach wirklich guten Lautsprechern, die auch im Preisrahmen noch mir und meiner Freundin gegenüber zu rechtfertigen waren, stieß ich unweigerlich über die Seite Lautsprecherbau und wurde binnen weniger Artikel immer mehr in diesen Sog gezogen, der wohl vielen hier bekannt sein dürfte. So verbrachte ich dann unzählige Abendstunden mit der Lektüre unterschiedlichster Bau- und Klangberichte (auch diejenigen, deren Hauptakteure weit über meinem selbst gesetzten Preisrahmen lagen). Immer mehr kristallisierte sich dabei eine Box heraus, die wenige Wochen später auch als Bausatz bei mir eintreffen sollte. Die Wahl fiel auf die SB 18, da sie in die von Udo sicherlich sorgfältig gewählte Blues-Kategorie fiel, ohne dabei allzu analytisch zu sein, wie es vermutlich ein Little Princes sein würde. Ich bin sicher, dass sich auch für diesen Klang viele Begeisterte finden werden und der Preis dieser häufig wunderschön anmutenden Box durchaus gerechtfertigt ist. Ich wollte jedoch keine allzu analytische Box haben, die mit guten Aufnahmen zwar meisterhaft klingt, aber mir vermutlich mit deutlicher Härte die Schwächen anderer Glieder in meiner Anlagen-Kette aufzeigen würde (MP3-Aufnahmen inklusive). An dieser Stelle sei deutlich zu betonen, dass ich weder die Little Princes noch die SB 18 Probe hören konnte und diese Einschätzung lediglich aus den Berichten (u.a. zu Hörsessions) herausgelesen habe und damit keine Gewähr für deren Richtigkeit geben kann. Wie dem auch sei, die SB 18 schien eine harmonische, sehr gut auflösende Box zu sein, die umgänglich genug ist, um Schwächen in der Kette oder ans Limit komprimierte Musikdateien zu verzeihen. Und noch dazu mit 130 € pro Bausatz sehr erschwinglich ist. Die Erwartungen vor Beginn des Projektes sind also hoch und ich bin gespannt, ob die Box meine Erwartungen und Hoffnungen erfüllen wird. Es sei dazu gesagt, dass ich mir im Vorfeld im großen Elektromarkt mit der aggressiven Werbestrategie auch Fertigboxen angehört habe, die pro Stück gänzlich unbescheiden über die 500 € Grenze hinausgingen, mich aber überhaupt nicht begeistern konnten. Auch hier empfand ich den Hochtonbereich immer eine Spur zu scharf. Im Folgenden werde ich den Bauprozess beschreiben, wobei ich ähnlich wie Benjamin zunächst den Fokus auf den handwerklichen Teil legen werde, da ich von Tipps anderer Selbstbauer sehr profitiert habe. Während des Bauprozesses werde ich unterstützt von meinem Vater, der – erfreulich für mich – ein begnadeter Handwerker ist und über einen hohe Qualitätsanspruch und eine sehr gut ausgestattete Werkstatt verfügt. Die Planung. Nachdem ich also blind (vielmehr taub) die SB 18 bestellt hatte, ging es an die Planung. Da Sketchup ein nützliches Tool zu seien schien und von vielen bereits zur Erstellung von Entwürfen genutzt wurde, wollte ich dieses auch tun. Also Sketchup runtergeladen, installiert und fleißig gelernt. Recht schnell ist das Programm zu begreifen und so zeichnete ich meine Vorstellung in kürzester Zeit auf dem Computer. Als Vorbild diente mir hierbei Benjamins SB 18, die ich insbesondere aufgrund der Phasen sehr ansprechend fand.  Noch den passenden Ständer gezeichnet und die Skizze auf 19mm MDF-Platten angepasst, konnte ich kurze Zeit später mit einer sorgfältig geprüften Holzliste zum Holzfachmarkt meines Vertrauens gehen. Erfreulicherweise hatte ich das Glück mit einem sehr freundlichen und an der Kreissäge begnadet talentiertem Mitarbeiter zu sprechen, der mir die Zuschnitte äußerst präzise einen Tag später zur Abholung bereitstellte. Gesamtpreis 22€ plus 5 € für die Kaffeekasse. Mit dem Holz und den Bausätzen unter den Armen ging es dann ab zum Vater in den Keller, wo schon alles für den Beginn der Bauarbeiten vorbereitet war. Tag 1 – Fräsen der Schallwand Das Fräsen der Schallwand war rückblickend weniger schwierig als ich befürchtete. Dank Oberfräse und einem Fräszirkel ließen sich die erforderlichen Radien auf einem Probierstück MDF recht schnell einstellen. Bei der Tiefe wurde häufiger getestet und mit einem Messschieber kontrolliert, bis die erforderliche Tiefe von 3mm für den Hochtöner erreicht war. Anschlag in der entsprechenden Position arretiert und schon konnte es losgehen.   Dabei wurden gleich bei beiden Frontplatten zunächst der Außenradius gefräst und dann im Wechsel noch etwas mehr abgetragen, um dem Hochtöner genügend Auflagefläche zu geben.  Anschließend wurde das Loch komplett durchgefräst, wobei wir in Etappen von je 3-4mm Tiefe arbeiteten, um Fräser und Fräszirkel nicht zu stark zu belasten. Tipp. Der Fräser sollte so eingestellt werden, dass er ca. 1-2mm vor dem „Durchbruch“ stoppt. Fräst man „in einem Rutsch“ durch, gerät das Innenstück in Bewegung und schlägt aus. Ein sauberer Ring lässt sich so u.U. nicht mehr zu Ende fräsen. Daher haben wir den letzten Millimeter von der Rückseite aus weggenommen und dabei jeweils oben und unten einen ca. 3mm breiten Teil des Kreises stehen lassen, die wir anschließend mit einem Stecheisen entfernt haben. Die Ausschnitte für die Kabelbrücken der Hochtöner wurden zunächst mit einem Bandschleifer gefräst. Es stellte sich jedoch heraus, dass ein gutes Stecheisen hier eine sehr gute Alternative ist, mit der sich schnell und sehr genau die entsprechenden Aussparungen herausarbeiten lassen.   Für den TMT wurde das gleiche Vorgehen gewählt, das sich schon beim HT bewährt hat. Hier ein Bild, auf dem zu erkennen ist, dass nicht gleich ganz durchgefräst wurde. In diesem Status haben wir die Platte gedreht und mit dem gleichen Radius den Kreis „durchgefräst“. Durch das „Stehen lassen“ eines kleinen Streifens oben und unten behielt der runde „Klotz“ in der Mitte seine Position und ein sauberer Kreis konnte gefräst werden. Damit war der erste Tag dann auch zu Ende.   Tag 2 - Fräsen der Phasen Der zweite Tag begann mit Fräsen der Phasen der Schallwand im Bereich des Reflextunnels (siehe Bild).  Anschließend wurde die Schallwand mit dem Reflexbrett verleimt. Mehr hierzu später im Abschnitt „Leimen“. Die Trocknungszeit wurde jedenfalls genutzt, um auch die Phasen an den Brettern der Ständer zu fräsen, was mit der richtigen Maschine recht unkompliziert war. Es muss lediglich darauf geachtet werden, dass die Bretter gut an der Führungsschiene und dem Führungskopf des Fräsers vorbeilaufen. Rutscht man hier ab, hat man ganzschnell eine ordentliche Delle in der Phase! Also besser im Vorfeld mit einem Reststück ausgiebig testen.    Aufbau des Ständers Zum Aufbau des Ständers musste erstmalig auch die Bohrmaschine herhalten. Es war uns wichtig, dass die Bohrlöcher tatsächlich im rechten Winkel zur Platte gebohrt werden, damit die Ständerbeine ebenfalls vollkommen senkrecht festgeschraubt werden können, um nicht zu viel Druck auf eine Seite der recht sensiblen 22x22mm breiten und 600mm hohen MDF-Stangen auszuüben.  Trotz aller Vorsicht und dem Vorbohren der Stangen mit einem 3er Bohrer (bei 4er Spax-Schrauben) entstand an den oberen Kanten mehrerer Stangen ein Riss, der sich 3-4 cm tief herunter (oder herauf  ) zog. Fazit: Die MDF-Stangen erwiesen sich für den Ständer leider als nutzlos und mussten durch 25x25mm Buchen-Hartholz-Stangen ersetzt werden. Diese haben den Nachteil, dass sie sich gerne mal verziehen und damit nicht 100% gerade sind. Es ist daher bereits beim Kauf der Stangen unbedingt darauf zu achten, dass diese möglichst gerade sind und bei der Zwischenlagerung (insbesondere im winterlichen Autokofferraum) nicht zu starken Temperaturschwankungen ausgesetzt werden. Hier ist wirklich Sorgfalt geboten, denn mit 3€ pro 90cm sind diese nicht ganz billig. Besonders wenn man 8 Stück davon benötigt. So haben mich die Ständerbeine am Ende genauso viel gekostet, wie der komplette Zuschnitt aller anderen Teile. Aber was soll’s. Dafür habe ich einen passenden Ständer, der mit den Boxen ein harmonisches Zusammenspiel bietet. ) zog. Fazit: Die MDF-Stangen erwiesen sich für den Ständer leider als nutzlos und mussten durch 25x25mm Buchen-Hartholz-Stangen ersetzt werden. Diese haben den Nachteil, dass sie sich gerne mal verziehen und damit nicht 100% gerade sind. Es ist daher bereits beim Kauf der Stangen unbedingt darauf zu achten, dass diese möglichst gerade sind und bei der Zwischenlagerung (insbesondere im winterlichen Autokofferraum) nicht zu starken Temperaturschwankungen ausgesetzt werden. Hier ist wirklich Sorgfalt geboten, denn mit 3€ pro 90cm sind diese nicht ganz billig. Besonders wenn man 8 Stück davon benötigt. So haben mich die Ständerbeine am Ende genauso viel gekostet, wie der komplette Zuschnitt aller anderen Teile. Aber was soll’s. Dafür habe ich einen passenden Ständer, der mit den Boxen ein harmonisches Zusammenspiel bietet.Wie schon erwähnt habe ich mich aus optischen und praktischen Gründen am Ende doch für 4 Beine pro Seite statt der anfangs geplanten 3 entschieden. Zusammen mit den Hartholz-Stangen kommt gleichzeitig gut extra Gewicht auf die Ständer. Da ich eine aufwendige (und nicht ganz billige) Lackierung mit Spritzpistole und Lignal-Lacken und Isolierfüller plane, hoffe ich nur, dass das Hartholz später keine Probleme macht und aufplatzt o.ä. Hat hier schon jemand schlechte (oder hoffentlich auch gute) Erfahrungen gemacht? Es folgt ein Bild der Ständer (hier noch mit den MDF-Stangen). Die Platten stimmen von den Maßen direkt mit den Außenmaßen der Box überein. Ich hoffe, dass dies nachher zu einer Optik „wie aus einem Guss“ führt.  So, dass war zunächst einmal der erste Teil. An dieser Stelle schon mal einen großen Dank meinem Vater. Die Zusammenarbeit ist nicht nur lehrreich, sondern macht darüber hinaus noch sehr sehr viel Spaß. Bei diesen Boxen ist wie bei sovielen Selbstbauprojekten auch ganz klar der Weg bereits ein Ziel und ich bin froh, mich für den Selbstbau entschieden zu haben. Da springt man auch nicht mehr wegen 2-3€ mehr aus der Hose. Und wie Ihr wisst, ist die Budgetplanung, wie bei jedem Projekt mit Leidenschaft, immer nur ein grober Richtwert  Gesamtkosten bislang: 268€ Bausätze 27€ Holzzuschnitt MDF 24€ Hartholz-Stangen 6€ Wasserfester Holzleim = 325€ Da ich in der freudigen Lage bin, am Wochenende in den Urlaub zu fahren, wird die Fortsetzung etwas dauern. Aber sie wird kommen. In der Zwischenzeit freue ich mich über Feedback, Tipps und Kritiken. Freundliche Grüße, Alex [Beitrag von ChuckFinley am 14. Mrz 2013, 23:52 bearbeitet] |

|||

|

dharkkum

Inventar |

#2

erstellt: 15. Mrz 2013, 13:50

|

||

Ich war Anfang Februar bei Udo in Bochum und habe mich nach dem Besuch auch für die SB 18 entschieden. Das war aber mehr eine Sache der Finanzen, ansonsten hätte ich gleich die Kera 360.1 mit dem gleichen Hochtöner wie in der Little Princess gebaut. Die Little Princess gefiel mir von den zu hörenden Boxen am besten, noch vor der Duetta. Die Kera 360.1 steht aber weiter bei mir auf dem Plan, eventuell wirds noch dieses Jahr was, sonst eben nächstes Jahr. Mit der SB 18 kann man sich ja bis dahin gut über Wasser halten. Wie du ja auch schon schreibst, hat man bei der SB 18 wahrscheinlich sogar den Vorteil, dass diese bei eher schlechten Aufnahmen etwas gefälliger klingen werden. Meine SB 18 sind leider noch ziemlich im Rohbau. Habe erst mal nur ein rohes MDF-Gehäuse auf Stoss gebaut und die Chassis sind auch nicht versenkt. Dafür wars an einem Vormittag fertig.  Für die endgültigen Gehäuse kann ich mir jetzt erst mal Zeit lassen, wenn die fertig sind werde ich auch einen Baubericht reinsetzen. Ich habe leider nicht so die Räumlichkeiten und Werkzeuge und muss daher dann die Hilfe eines Schreiners in Anspruch nehmen, das furnieren werde ich aber selbst machen. Da die Boxen in meinem Hobbyraum unterm Dach und nicht im Wohnzimmer stehen, stört mich das Aussehen erst mal nicht so sehr. |

|||

|

|

|||

|

FreigrafFischi

Inventar |

#3

erstellt: 15. Mrz 2013, 16:23

|

||

|

Erik07

Ist häufiger hier |

#4

erstellt: 19. Mrz 2013, 13:43

|

||

|

Hallo, bisher sehr interessanter Bericht. Ich habe mir die Schallwände fräsen lassen vom Mann einer Arbeitskollegin, der eine CNC Maschine hat. Ich will jedoch später auch mit eig. Oberfräse Ausschnitte und Vertiefungen fräsen. Welche Oberfräse hast Du ? Soweit ich gesehen habe ist sie blau. Hast Du den Fräszirkel selbst gebaut. Ich werde Deine Ausfürhrungen auch weiter verfolgen. |

|||

|

ChuckFinley

Ist häufiger hier |

#5

erstellt: 19. Mrz 2013, 19:13

|

||

|

Hallo zusammen. @dharkkum: freut mich, dass du auch nach Probehören der beiden Flaggschiffe die SB 18 mitgenommen hast. Ist ja in dem Zusammenhang eine echte Auszeichnung für die SB Acoustic Chassis. Habe es grad nicht auf dem Schirm, aber wieviel teuerer ist denn die Little Princess im Vergleich zur Kera? Bzw. warum die Kera, wenn dir die LP so gut gefallen hat? @FreigrafFischi: danke für das Lob. Bin schon sehr gespannt auf die ersten Töne der SB 18. Hattest du Gelegenheit, sie bei Udo im Vergleich zu anderen Boxen zu hören? Und wie war dein Eindruck bzgl. Einspielzeit? Hattest Du das Gefühl, dass die SB eine gewisse Zeit brauchen, bis sie das volle Potenzial entfalten, oder warst Du von Anfang an vom Klang begeistert? Mein Vater ist auch ganz gespannt auf die ersten Töne.  Furnieren hatte ich mir anfangs auch überlegt, aber nie so ganz das richtige Furnier gefunden. Wie hat das Furnieren bei dir geklappt und wo hast du es gekauft? @Erik07: auch dir vielen Dank. Freut mich, dass doch ein paar Leute mitlesen  wegen der Fräse bin ich nicht ganz sicher. Habe aber schon meinen Vater angeschrieben. So viel ich weiß, ist es eine reguläre Fräse mit separatem "Ständer" für die Anschläge. Der Ständer und der Fräszirkel sind aber nicht selbst hergestellt. Letzteren gab es in guter Qualität für 17€ im Fachhandel. Und so einen Zirkel kann Mann immer wieder mal gebrauchen wegen der Fräse bin ich nicht ganz sicher. Habe aber schon meinen Vater angeschrieben. So viel ich weiß, ist es eine reguläre Fräse mit separatem "Ständer" für die Anschläge. Der Ständer und der Fräszirkel sind aber nicht selbst hergestellt. Letzteren gab es in guter Qualität für 17€ im Fachhandel. Und so einen Zirkel kann Mann immer wieder mal gebrauchen  Weitere Infos zur Fräse reiche ich spätestens mit dem nächsten Update nach. Ist wieder etwas passiert. Die Boxen sind verleimt und die erste Weiche ist fertig. Da ich unmittelbar danach in den Urlaub gefahren bin, konnte ich den Bericht noch nicht schreiben. Fotos sind auf jedem Fall wieder reichlich vorhanden. Gruß, Alex [Beitrag von ChuckFinley am 19. Mrz 2013, 19:30 bearbeitet] |

|||

|

ChuckFinley

Ist häufiger hier |

#6

erstellt: 19. Mrz 2013, 19:19

|

||

|

Kurzer Nachtrag. Soeben kam die Rückmeldung von meinem Vater:

Hoffe, das hilft weiter. Die Fräse ist jedenfalls super. Haben damit auch die Spikes in der Bodenplatte mit Hilfe eines Bohrständers versenkt. Bilder hierzu später. Ps: eine CNC-Fräse ist natürlich äußerst nobel   |

|||

|

Erik07

Ist häufiger hier |

#7

erstellt: 19. Mrz 2013, 20:03

|

||

|

@ ChuckFinley: viell. kannst Du nochmal nachfragen welcher Typ in Sachen AEG Oberfräse. Auf dem Bild war es ein blaues Gerät. Typenbezeichnung wäre gut. Danke sehr. |

|||

|

FreigrafFischi

Inventar |

#8

erstellt: 19. Mrz 2013, 20:46

|

||

|

Direkt gegen andere LS Probe gehört habe ich sie nicht. Einspielzeit benötigten sie bei mir auch nicht,sie haben jetzt bereits ein paar Wochen auf dem Buckel und spielen immernoch zu meiner vollsten Zufriedenheit  |

|||

|

ChuckFinley

Ist häufiger hier |

#9

erstellt: 19. Mrz 2013, 21:19

|

||

|

@ Erik07: ich habe auf meinem Handy noch ein Bild gefunden, das vielleicht helfen kann.  Diesem Bild nach handelt es sich um eine AEG OFE 500s Handfräse. Ohne Anschlagvorrichtung sieht diese so aus:  @FreigrafFischi: schön zu hören, dass die SB 18 dich weiterhin begeistert. Jetzt bin ich nur noch gespannter auf die ersten Klänge  |

|||

|

Erik07

Ist häufiger hier |

#10

erstellt: 19. Mrz 2013, 22:40

|

||

|

danke fuer die info. ist die aeg ofe 500s schon etwas älter ? |

|||

|

dharkkum

Inventar |

#11

erstellt: 20. Mrz 2013, 09:27

|

||

Die Little Princess (720 € pro Box) liegt ja schon fast auf dem Preisniveau der Duetta. Die Kera 360.1 und 360.2 sind bei Udo auf einmal garnicht mehr gelistet, bei Intertechnik sind die auch als nicht lieferbar gekennzeichnet, anscheinend gibts da Nachschubprobleme mit dem Hochtöner. Dass ich nicht direkt die Kera 360.1 gekauft habe war hautsächlich eine Geldfrage, die Kera 360.1 lag bei etwa 320 € pro Box. Als ich bei Udo war hatte er auch die SB 18 nicht vorrätig, als ich dann zuhause war habe ich lange überlegt ob ich auf die Kera noch sparen oder doch erst mal die SB 18 bestellen sollte. Seit gestern bin ich aber recht froh "nur" die SB 18 genommen zu haben. Habe gestern einen Yamaha AX 592 Stereo-Verstärker gekauft, hatte vorher einen Marantz SR 7002 AV-Receiver. Mit dem Marantz klangen alle Boxen in meinem Hobbyraum eher dumpf, ich hatte das schon auf die raumakustik geschoben. Mit dem Yamaha habe ich jetzt wesentlich mehr Höhen, mit dem Keramikhochtöner wären es wahrscheinlich zuviel. Ausserdem habe ich gestern beim Kauf des Yamaha festgestellt, dass ich nach einer längeren Autofahrt (zumindest in meinem Auto  ) kaum in der Lage bin den Klang von Hifi-Equipment wirklich beurteilen zu können. Durch die Geräusche im Auto stumpft mein Gehör ziemlich ab und es dauert immer eine gewisse Zeit bis ich danach wieder in der Lage bin Höhen richtig wahrzunehmen und beurteilen zu können. ) kaum in der Lage bin den Klang von Hifi-Equipment wirklich beurteilen zu können. Durch die Geräusche im Auto stumpft mein Gehör ziemlich ab und es dauert immer eine gewisse Zeit bis ich danach wieder in der Lage bin Höhen richtig wahrzunehmen und beurteilen zu können.Bei Udo hatte ich die Duetta und die Little Princess kurz nach Eintreffen gehört, daher kam mir die Duetta etwas dumpf und die Little Princess gerade richtig vor. Die SB 18 hatte Udo garnicht vorführbereit, ich hatte nur eine der grösseren Standboxen, ich glaube es war die SB 240, gehört. Mit der hatte ich zum Schluss eine längere Hörsession und konnte da auch schon wieder die Höhen besser beurteilen, weshalb ich mich dann eben für die Kompaktversion SB 18 entschieden habe. Über kurz oder lang brauche ich aber bei der SB 18 doch etwas mehr Bass. Entweder aufrüsten zur SB 36 oder Subwooferunterstützung. |

|||

|

ChuckFinley

Ist häufiger hier |

#12

erstellt: 25. Mrz 2013, 22:18

|

||

|

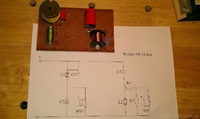

Hallo zusammen, nachdem ich nun eine sehr schöne - und äußerst kalte - Woche an der Mecklenburgischen Seenplatte und der Ostsee verbracht habe, kann ich nun heute voller Stolz den vorläufigen Endbericht abliefern. Darin enthalten ist auch ein erster Klangeindruck. Dazu aber mehr am Ende. Vorläufig ist der Bericht nur aufgrund dessen zu Ende, da die geplante Lackierung erst in den wärmeren Frühlingsmonaten durchgeführt werden kann. Bis dahin müssen mich die zwei neuen Lautsprecher in ihrem - auch nicht zu verachtenden - Holzgewandt beglücken, was ihnen, zumindest im ersten Moment, schon sehr gut gelingt. Nun aber erst zum Wesentlichen. Dem versprochenen zweiten Teil des Bauberichtes.  Zur kurzen Auffrischung: Im ersten Teil wurden die Gehäuse gefräst und für das Verleimen vorbereitet sowie die Ständerplatten gefast und bis zum halb fertigen Zustand montiert. Was sich kurz liest, hat grob geschätzt ca. 4-5 Arbeitsstunden "gekostet". Wobei immer zu betonen sei, dass die Kosten in einem äußerst verträglichem Verhältnis zum Spaß an der Arbeit und dem abschließendem Ergebnis stehen. Aber da wir uns hier in einem Selbstbauforum befinden, trage ich mit dieser Erkenntnis vermutlich nur weitere Eulen nach Athen. Verleimen Um die Zeit möglichst gut zu nutzen, begann Tag 3 mit dem Verleimen der Box. Da Bilder bekanntlich mehr sagen, als Worte, lasse ich diese im Folgenden das Sprechen (Schreiben) übernehmen.  Als Leim kam wasserfester Ponal-Leim zur Anwendung, der eine Anpresszeit von ca. 20 Minuten hat. Neben dem ebenfalls häufig verwendeten Fugenleim, gibt es anscheinend auch Personen, die mit Expressleim arbeiten. Ich persönlich bin froh, keinen Expressleim verwendet zu haben, denn bis alle Schraubzwingen passend angebracht und die Platten bündig ausgerichtet sind, vergehen auch mit vier statt zwei Händen gut und gerne einige Minuten. Nachdem der Kleber dann angetrocknet ist, enden Veränderungen der Positionen oft im Wettstreit „Holz gegen Leim“. Und insbesondere MDF geht hierbei nur selten als Sieger vom Platz. Dieser Erfahrung mussten wir auch machen, da wir uns entschlossen hatten, die Platten nicht alle in einem Schritt – wie das ordentlich gehen soll, bleibt mir bis heute ein Rätsel – sondern in mehreren Teilschritten zu verleimen. Dazu haben wir damit begonnen, die Schallwand mit dem Reflexbrett und die Rückwand mit der Deckelplatte auf Stoß zu verleimen.  Trotz aller Vorsicht und der Zuhilfenahme von Winkeleisen haben wir hier bei der Verleimung der Rück- und Deckenplatte anscheinend eine minimale Abweichung vom 90° Winkel verursacht, die dazu führte, dass eine der Platten nicht bündig an der Seitenplatte anlag. Es blieben also nur noch zwei Möglichkeiten: Entweder Schleifen bis die Arme platzen oder die Platten voneinander lösen und neu verleimen. Wobei „Lösen“ eher eine schmeichelnde Umschreibung für das ist, was eigentlich eher ein brachiales Auseinanderbrechen war. Am Ende konnte der Fehler aber ohne stärkere Beschädigungen behoben werden. Was bleibt ist der Tipp, die Bretter nicht getrennt von den Seitenwänden zu leimen, sondern diese unmittelbar auf und mit der Seitenwand zusammenzuleimen.   Also haben wir anschließend erst die innen liegenden Platten auf die Seitenwand geleimt, gut trocknen lassen und im letzten Schritt die zweite Seitenwand mit ordentlich Leim eingeschmiert, ausgerichtet und mit Schraubzwingen angepresst. Endmontage der Ständer / Bespikung Während der Leim friedlich vor sich hin trocknete, wurden parallel die Ständer fertig montiert. Da sich die 22x22 mm MDF-Stangen als untauglich erwiesen, wurden stattdessen 25x25 Buche-Hartholz-Stangen als Beine verwendet. Obwohl ungleich teurerer als die MDF-Variante, sind die Hartholzstangen sehr viel vertrauenserweckender als ihr brüchiges MDF-Pendant und bieten im Viererpack ausreichend Stabilität für die doch recht stattlichen SB 18. Um den Ständern auch auf unebenem Untergrund einen sicheren Stand zu ermöglichen, haben wir uns entschlossen, Spikes an die unteren Ständerplatten zu montieren. Diese sind über einen Schraubgewinde höhenverstellbar und sorgen auf dickem Teppich für perfekten Halt. Zudem bringen sie durch die Ankopplung an den Boden u. U. auch akustische Vorteile. Die Gewinde für die Spikes wurden mit Hilfe des Handfräsers und einem Bohrständern senkrecht in die Bodenplatte eingelassen. Anschließend wurde die Bodenplatte wieder an die Beine geschraubt und die Ständer damit – mit Ausnahme der noch fehlenden Lackierung – fertig gestellt.      8 8Grob- und Feinschliff In der Zwischenzeit ist der Kleber trocken und die Boxen fertig zum Schleifen. Die umsichtige Arbeit beim Verleimen und das sorgfältige Ausrichten der Platten haben sich spätestens hier besonders ausgezahlt. Dennoch gab es trotz aller Sorgfalt einige Kanten, denen nur mit starkem Geschütz beizukommen war. Im ersten Schritt wurden dazu mit dem Bandschleifer die groben Ecken geglättet. Hierbei ist bei aller Macht des Bandschleifers auch große Achtung geboten. Denn auch mit feinem Schleifpapier frisst sich der Bandschleifer ziemlich schnell tief in die MDF-Platten, was zu unschönen Dellen führen kann. Am Ende ist Vorsicht hier die Mutter der Porzellankiste und wer sich unsicher ist, der sollte lieber zu anderen Werkzeugen greifen.   Für die feineren Arbeiten und das Entfernen der Klebstoffreste wurde eine Bohrmaschine mit Hilfe von selbstklebenden, runden Schleifpapierblättern zweckentfremdet (siehe Bild). Durch die frei justierbare Drehgeschwindigkeit lässt sich sehr gut die abzutragende Materialmenge bestimmen. Hält man den Schleifer zusätzlich leicht schräg, lassen sich auch punktuell Klebereste zielsicher entfernen.   Der Feinschliff wurde dann mit dem Schwingschleifer und 220er Körnung gemacht. Ein Schleifen von Hand war in unserem Fall nur selten notwendig und führte dazu, dass die Schleifarbeiten nach insgesamt ca. 3 Stunden beendet waren. Wobei die Angleichung der groben Kanten den Großteil der Zeit verschlang. Glücklicherweise hatte mein Vater in meiner Abwesenheit ein zuckendes Händchen, so dass mir die groben Arbeiten und das damit einhergehende Staub-Inferno erspart blieben  . . An dieser Stelle auch einen großen Respekt all denjenigen, die so etwas mit Erlaubnis ihrer besseren Hälfte im heimischen Badezimmer oder – wie bereits gesehen – im Wohnzimmer machen. Der Staub ist überall und das Tragen einer Staubmaske zumindest in Erwägung zu ziehen, sofern keine dritte Hand die Arbeiten kontinuierlich mit dem Staubsauger flankiert. Mit dem Ergebnis sind wir jedenfalls sehr zufrieden. Weitere Schleif- und Spachtelarbeiten erfolgen dann erst unmittelbar vor der Lackierung gegen Ende der ersten Jahreshälfte.   Phasen der Kanten Nach dem Schliff folgte der letzte Schritt der spanenden Bearbeitung: Das Fräsen der Phasen. Hierzu wurde auf die bereits bewährte Fräsbank zurückgegriffen. Die Systematik hatte ich dort bereits erklärt. Wichtig beim Fräsen der Phasen an den Lautsprechern ist, genau darauf zu achten, in welche Richtungen und an welchen Winkeln man fräst. Ist der Winkel der Fräse nicht genau 45° wird durch die gespiegelten Fräskanten zumindest ein einheitliches Erscheinungsbild sichergestellt. Zugegeben, das Fräsen der Phasen am nahezu fertigen Lautsprecher war ein kleiner Nervenkitzel und eine ganz kurze Sekunde haben wir diskutiert, ob wir es wagen sollen. Mut zum Risiko blieb die Devise und das Ergebnis hat uns nicht enttäuscht. Da ich vergaß vor dem Einbau der Chassis ein weiteres Bild der Boxen mit Phasen zu schießen, muss sich der geneigte Leser an dieser Stelle noch ein kleines bisschen gedulden (oder gleich zum Ende scrollen  ). ). Aufbau der Weiche Ebenso wie das Fräsen der Schallwand, war das Verlöten der Weiche weniger schwierig als ich befürchtete. Wobei ich hier sehr stark von der Erfahrung meines Vaters profitiert und viel gelernt habe. Da ich anderen Nachbauern die Angst vor dem Verlöten nehmen möchte, werde ich versuchen, so viel wie möglich vom Gelernten weiterzugeben. Der Anfang – Bestimmen und Ausrichten der Bauteile Am Anfang war das Licht…Nicht ganz. Am Anfang war bei mir erst einmal der rätselhafte Weichenplan. Und obwohl sich die meisten Bauteile einfach anhand der Beschriftungen auf selbigen bestimmen ließen, blieben noch zwei Widerstände, die leider nicht beschriftet, dafür aber immerhin farblich markiert waren. Da mein Vater nicht erreichbar war, musste das Internet herhalten, das mir unter dem Suchbegriff „Widerstände anhand von Farbmarkierung berechnen“ recht schnell Hilfe zur Selbsthilfe anbot. Je nachdem wie viele Farbstreifen aufgedruckt sind, stehen die ersten Striche für Werte, die man einfach zu einer Zahl zusammenführt (z.B. 4 + 6 = 46), der nächste Streifen ist der Multiplikator (z.B. x 0,1 = 46 x 0,1 = 4,6 Ohm). Der letzte Streifen beschreibt die prozentuale Abweichung (z.B. +/- 5%). Ist diese Systematik verstanden, kann mit Hilfe der Farbtabelle der Wert des jeweiligen Widerstandes auch ohne Kenntnisse der höheren Mathematik errechnet werden. Löten der Weiche Sind alle Bauteile zugeordnet, können diese anhand des Schaltplanes entweder auf ein kleines Holzbrettchen oder – wie in unserem Fall – auf eine Lochrasterplatine gelötet werden. Hierzu haben wir an den Längsachsen der Unterseiten der Platinen jeweils einen durchgehenden Kupferdraht (aus einem 0815-Elektrokabel) angelötet, welcher später mit den + und - Polen des Terminals verlötet wird. Der Draht wird dabei zunächst punktuell von vorne nach hinten und dann jeweils im Wechsel zwischen vorne und hinten zur Mitte hin „durchgelötet“. Zwischendurch sollten dabei immer kleine Pausen gemacht werden, damit sich der Draht nicht so stark erhitzt, dass sich die bestehenden Lötverbindungen an anderen Stellen wieder lösen.   Nachdem die „Vorarbeiten“ erledigt sind, werden die einzelnen Bauteile an die entsprechenden Pol-Drähte angelötet. Sofern Bauteile zwischengeschaltet werden müssen, ist dies natürlich zu berücksichtigen. Für die spätere Verdrahtung der Chassis wurden an den entsprechenden Stellen Lötbrücken angebracht, die das Anlöten der Kabel erleichtern. Unten ein Bild der fertigen Weiche inkl. Bauplan.  Tipps: Was ich gelernt habe, ist, dass es wichtig ist, den Draht gut zu erhitzen und dann das Lötzinn einfach auf die heiße Stelle des Lötkolbens zu drücken. Sofern die zu lötenden Teile heiß genug sind, verteilt sich der Zinn – eine ausreichende Menge vorausgesetzt – fast von ganz allein sehr sorgfältig. Sofern man zu viel „ziehen“ muss, ist die Lötstelle voraussichtlich nicht heiß genug und es entsteht ein „kalte Lötstelle“, die schnell bricht. Des Weiteren empfiehlt es sich, sowohl Kabel aus auch Kabelbrücken etc. vor dem eigentlichen Verlöten zu verzinnen (einfach alle Teile einzeln vorher einmal mit Lötzinn versehen). So muss man beim Zusammenlöten nur noch beide Teile aneinanderdrücken und gemeinsame erhitzen und die gewollte Verbindung ergibt sich in vielen Fällen schon ohne das Hinzufügen weiteren Lötzinns. Diese Vorgehensweise empfiehlt sich insbesondere bei schwierig zu erreichenden Stellen oder wenn man keine Hand mehr für die Rolle Lötzinn frei hat. Des Weiteren ist der Abstand der Spulen zueinander zu beachten. Sofern man nicht genügend Platz hat, um die Spulen ausreichend weit auseinander zu platzieren, kann mit Hilfe der Ausrichtung der Spulen zu einander eine gegenseitige Beeinflussung vermieden werden. Inwiefern dies wirklich kritisch ist, kann ich nicht sagen. Anbei dennoch eine Grafik, an der wir uns bei der Platzierung orientiert haben.  Verschrauben der Weiche Abschließend erfolgten das Verlöten der Chassis-Kabel und der Einbau der Weiche in die Box. Wir haben uns dazu entschieden, die Platinen anzuschrauben und dazu Heizungsdichtungen unter und über die Platinen geklebt, durch die später die Schrauben gedreht wurden. Dies dämpft mögliche Vibrationen und schützt die Lötstellen unter der Platine. Die Schrauben, die wir verwendet haben, waren magnetisch. Ob dadurch eine Beeinflussung auf die in der Nähe befindlichen Spulen stattfindet, kann ich nicht sagen. Eine bereits erfolgte erste Hörprobe lässt dies jedoch nicht erahnen. So vorbereitet wurden die Weichen jedenfalls vorsichtig durch die Ausfräsung des Tief-Mittel-Töners auf die Rückwand über das Terminal geschraubt.   Die Hochzeit – Chassis und Gehäuse Die Hochzeit verlief emotional natürlich spektakulär – handwerklich aber eher überschaubar. Von daher sei nur gesagt, dass jeweils das Dämmmaterial locker gemäß dem Dämmplan eingelegt, Weiche und Chassis verlötet und nach Vorbohren der Löcher mit dem Gehäuse verschraubt wurde. Da die SB-Chassis bereits eine Dichtung am Korb befestigt haben, wurde auf Silikon oder ähnliches Dämmmaterial verzichtet. Lediglich für das Terminal wurde aus Schaumstoff ein kleiner Ring ausgeschnitten und zwischen Rückwand und Terminal gelegt.    Das war es an dieser Stelle erst einmal mit dem handwerklichen Teil. Zu guter Letzt folgen natürlich auch noch ein kurzer Klangeindruck und die Antwort auf die Eingangsfrage, ob die SB 18 tatsächlich das halten können, was ich mir ungehört von ihnen versprochen habe? Der Klang Kurze Antwort: Ja!! Nachdem ich mit den Boxen inklusive Ständer aus der Werkstatt verschwunden und in unsere neue Wohnung Einzug gehalten habe, war die Vorfreude auf die ersten Töne der ersten Selbstbaulautsprecher natürlich riesig. Also schnell die Ständer aufgestellt, die Spikes so arretiert, dass ein sicherer Stand auf dem dicken Wohnzimmerteppich gewährleistet war, Boxen drauf und zügig verkabelt. Anschließend hieß es dann nur noch Blu-Ray-Player und Verstärker an und los geht’s. Zum Start habe ich „Adele – Live at the Royal Albert Hall" eingelegt und direkt auf „Someone Like You“ vorgespult. Dann… die ersten Töne.. Hochgefühl… alles funktioniert, Klang ist da. Und dann: Begeisterung. Durch und durch nichts als pure Begeisterung. Der Klang ist unheimlich klar und kraftvoll, für eine Kompaktbox riesen groß. Danach direkt „Phantom der Oper“ auf Blu-Ray. Ebenfalls fantastisch. Die größte Überraschung bot allerdings ein Love Song Sampler, den meine Freundin bei Aldi gekauft hatte. Das erste Lied, das ich auswählte war „Chicago – Hard to Say I‘m Sorry“. Spätestens ab hier war meine anhaltende Glückseligkeit vollkommen. Der Klang war so schön präzise und voluminös, dass ich erst einmal die Surroundspeaker ablaufen musste, um zu gucken, ob tatsächlich der Pure-Direct Stereomodus ausgewählt war. Und siehe da: er war es – und ich habe zum ersten Mal eine Vorstellung, was in vielen Hörberichten mit „Bühne“ gemeint ist. Einfach Großartig. Und auch meine etwas später eintreffende Freundin, von Natur aus etwas weniger Technik-begeistert als ich, konnte feststellen, dass der Hochton sehr klar und trotzdem unaufdringlich sanft wiedergegeben wurde. Alles in allem bin ich mehr als zufrieden, vielmehr rundheraus begeistert. Das Projekt hat so viel Spaß gemacht und dass das Ergebnis den Aufwand noch einmal mehr als rechtfertigte, lässt eigentlich nur eine Schlussfolgerung übrig: Selbstbau lohnt sich immer! Vielleicht nicht immer finanziell, aber in jedem Fall menschlich. Das stolze Gefühl, etwas selbst geschaffen zu haben, das noch dazu fantastisch klingt, wird mich sicher noch lange begleiten. An dieser Stelle daher auch noch mal mein größter Dank an meinen Vater. Einmal mehr im Leben hätte ich mir keinen besseren Lehrmeister und Baukollegen wünschen können. Ich habe viel gelernt und die Zeit absolut genossen. Mal sehen, vielleicht war es ja nicht das letzte Projekt ;-) Zum Abschluss noch zwei Dinge: Ein Überblick der Kosten und ein finales Foto. Gesamtkosten bislang: 268€ Bausätze 27€ Holzzuschnitt MDF 24€ Hartholz-Stangen 6€ Wasserfester Holzleim  11€ Dynavox Noisekiller Spikes 11€ Dynavox Noisekiller Spikes 16€ OEHLBACH Schock Absorber 16€ OEHLBACH Schock Absorber= 352 € Arbeitstunden bislang: ca. 17-20  So, das war es erstmal bis zur Lackierung im Sommer. Ich freue mich über Kommentare, Feedbacks und Anregungen. Fragen beantworte ich natürlich gerne und so gut ich kann. Freundliche Grüße, Alex [Beitrag von ChuckFinley am 27. Mrz 2013, 21:37 bearbeitet] |

|||

|

ChuckFinley

Ist häufiger hier |

#13

erstellt: 25. Mrz 2013, 23:00

|

||

|

@Erik: Ganz vergessen. Mein Vater meinte, die Fräse ist ganz sicher älter als ich. Und ich bin immerhin auch schon 28  Kaum zu glauben, so eine langlebige Qualität hat heute wohl eher Seltenheitswert. |

|||

|

FreigrafFischi

Inventar |

#14

erstellt: 25. Mrz 2013, 23:08

|

||

|

Ein echt guter Bericht,hat mir viel Spaß beim lesen bereitet  Um deinem Vater einen Gefallen zu tun kannst du das nächste Projekt ja mit ihm und für ihn bauen  |

|||

|

ChuckFinley

Ist häufiger hier |

#15

erstellt: 26. Mrz 2013, 20:15

|

||

|

Hallo Freigaffischi, vielen Dank für das nette Feedback.  Und mal sehen, was noch so kommt. Könnte in Zukunft durchaus eine gute Idee sein. Aber ich darf nicht zu viel verraten. Er könnte mitlesen  |

|||

|

FreigrafFischi

Inventar |

#16

erstellt: 26. Mrz 2013, 20:27

|

||

|

Dann aber bitte mit Baubericht  |

|||

|

Erik07

Ist häufiger hier |

#17

erstellt: 03. Apr 2013, 09:40

|

||

|

hallo, auch ich hatte es gewagt, alle Bretter außer der Schallwand auf einmal miteinander zu verleimen, was außerordentlich in die hose ging. siehe auch mein beitrag "SB Gehäusebau". nun werde ich mir doch mal die ganzen Zwingen meines Vaters holen und es noch einmal versuchen Stimmt es, dass man weg. Leimfugen 1-2 mm hinzurechnen muss ? Danke. |

|||

|

FreigrafFischi

Inventar |

#18

erstellt: 03. Apr 2013, 10:24

|

||

|

Also ich habe nie etwas dabei gerechnet wegen dem Leim,aber wenn du eine Fräse hast kannst du ruhig die Kanten etwas länger berechnen so das sie überstehen,kannst sie dann ja Plan fräsen. |

|||

|

Erik07

Ist häufiger hier |

#19

erstellt: 04. Apr 2013, 06:59

|

||

|

Hallo, wenn Du nix hinzugerechnet hast für den Leim, hast Du sicherlich mit Schraubzwingen gearbeitet. Das habe ich nämlich nicht. Da ich aber Holz für 2 Boxen gekauft habe, werde ich beim 2. Versuch mit Schraubzwingen arbeiten und Brett für Brett leimen. Wenn das klappt, werde ich neues Holz für den 2. Versuch des 1. Gehäuses kaufen. Danke und viele Grüße |

|||

|

FreigrafFischi

Inventar |

#20

erstellt: 04. Apr 2013, 10:12

|

||

|

Ich habe Schraubzwingen und zT Hanteln tum beschweren benutzt.Wobei Schraubzwingen mehr bringen,wenn man denn genug davon hat  |

|||

|

Beamacer

Ist häufiger hier |

#21

erstellt: 09. Apr 2013, 01:10

|

||

|

Danke für den tollen Bericht, das Ergebniss spricht für sich.  Sehen wirklich gut aus Gruß Beam |

|||

|

ChuckFinley

Ist häufiger hier |

#22

erstellt: 09. Apr 2013, 23:28

|

||

|

Hallo Beamacer, vielen Dank für das Feedback. Freut mich, dass hier doch ein paar mitlesen  Gucke auch regelmäßig mal rein, falls jemand Fragen hat. Gruß, Alex |

|||

|

Erik07

Ist häufiger hier |

#23

erstellt: 10. Mai 2013, 09:10

|

||

|

wieviel Dämmwolle bzw. Dämmstoff muss denn rein in eine box ? Der bass muss schon da sein, zuviel wolle mindert wohl den Bass, oder ? ich habe 3 stücke a 100cm x 50 cm bekommen. das ist scheinbar viel zu viel. Danke. |

|||

|

dharkkum

Inventar |

#24

erstellt: 10. Mai 2013, 09:54

|

||

|

Wenn ich mich noch richtig erinnere ist das genau richtig. Eine ganze Matte kommt je Box hinter den Tieftöner und eine halbe hinter den Hochtöner, uzusammen also 3 Matten für 2 Boxen. |

|||

|

groover80

Schaut ab und zu mal vorbei |

#25

erstellt: 10. Mai 2013, 12:51

|

||

|

Wunderbare Dokumentation und ein herrliches Ergebnis ! Glückwunsch und viel Spaß damit ! |

|||

|

ChuckFinley

Ist häufiger hier |

#26

erstellt: 29. Jul 2013, 19:59

|

||

|

Hallo Selbstbaugemeinde, nach etwas längerer Frühjahrespause geht es nun endlich mit dem SB18 Projekt in die nächste und letzte Phase, dem Lackieren. Hierzu habe ich im Internet Hesse Lignal 2K PUR Lack in Graphitschwarz inkl. entsprechendem 2K PUR Isolierfüller bestellt. Die Kosten für 2 kg Hesse-Lignal Pur-Isolierfüller DP 492-9005 schwarz sowie 1 ltr Hesse UNA-Color DB 555-9011 RAL 9011 Graphitschwarz inkl. Verdünnern und Härtern liegen mit Versand bei stolzen 113 €. Ein happiger Preis für ein bisschen Farbe, aber ich hoffe, dass sich die Investition in einem sauberen und wohnzimmertauglichem Ergebnis widerspiegelt. Wie bereits erwähnt, gibt es auf wundersame Weise nur wenig bis garkeine Werk- (und Spielzeuge  ), die mein Vater nicht besitzt. Daher habe ich erfreulicherweise auch Zugriff auf eine Lackierpistole inkl. potentem Kompressor. ), die mein Vater nicht besitzt. Daher habe ich erfreulicherweise auch Zugriff auf eine Lackierpistole inkl. potentem Kompressor. Bevor es allerdings an das Lackieren geht, steht demnächst noch das große Schleifen auf dem Programm. Zugegeben, nach der ersten Bauphase haben wir uns vor allzu peniblem Schleifen noch mit der Ausrede gedrückt, wir würden das dann halt einfach im Sommer in einem Zug mit der Lackierung machen, aber jetzt, wo diese Arbeit näher rückt, steigt nicht gerade die Vorfreude. Aber als Entschädigung winken ja immerhin ein paar schöne Tage mit meinem Vater sowie ein neues Gewand für die SB 18 - die mir klanglich wohlgemerkt noch immer unheimlich gut gefallen! Wie dem auch sei, eine Befürchtung, die mich ein wenig umtreibt, ist das Problem, dass bei einigen sich der Holzleim nach einer Weile durchgedrückt hat. Daher meine Frage: Haltet ihr es für notwendig entlang aller stumpf verleimten Kanten eine Kerbe zu fräsen und diese anschließend zu verspachteln oder reicht eine ausreichend dicke Schicht Isolierfüller, um den Leim am späteren "Durchdrücken" zu hindern?  Immerhin trocknet der Leim ja schon fast 3 Monate im heimischen Wohnzimmer. Über Antworten und Einschätzungen diesbezüglich freue ich mich.  Über den weiteren Fortgang der abschließenden Lackierung wird demnächst wieder - wie gewohnt - mit ausreichend Bildern berichtet. Freundliche Grüße, Alex |

|||

|

FireD

Stammgast |

#27

erstellt: 30. Jul 2013, 14:09

|

||

|

Hi Alex, es ist die Kante selbst die sich durchdrückt, nicht der Leim. nach meiner Erfahrung kommt die Stoßkannte aber immer irgendwann durch die Füllung durch. Mit den Hesse Lignal Farben (allerdings die 1K Version) habe ich bei meiner SB240 auch gearbeitet und war von Verarbeitbarkeit bis Ergebniss sehr zufrieden. lg Alex |

|||

|

baerchen.aus.hl

Inventar |

#28

erstellt: 05. Aug 2013, 19:57

|

||

|

Wenn man sicher gehen will, sollte man auf den "Nähten" tatsächlich eine Schattenfuge fräsen. Frei nach dem Motto was der Tischler nicht verstecken kann, das betont er. Es zwar gibt durchaus Lacksysteme welches ein Abzeichnen der Stirnkanten recht zuverlässig unterdrücken, aber der Teufel ist ein Eichhörnchen........ |

|||

|

Caravan95

Ist häufiger hier |

#29

erstellt: 12. Aug 2013, 10:32

|

||

|

Das Problem mit dem Durchdrücken der Leimfugen kenne ich auch von meinen Needles. Das kam aber erst nach ca. einem Jahr. Da sie nur im Schlafzimmer stehen, stört mich das jedoch nicht sooo sehr. Ich hatte sie damals so lackiert: -mehrfach mit 2K Klarlack lackiert, um das Holz zu versiegeln. -dann mit 2K Füller lackiert und geschliffen. -zum Abschluss 2K schwarz hochglanz Ral 9005 drüber (optional kann für mehr Glanz natürlich auch Klarlack überlackiert werden, bzw muss bei Mehrschichtlacken sogar welcher rauf.) Glanz und Oberfläche sind bis auf die genannten Fugen gut. Genauso bin ich auch bei den Fronten des Start Air Kit vorgegangen, welche im Wohnzimmer stehen. Das sind alles Lacke aus dem KFZ Bereich. Insgesamt ungefähr halb so teuer wie die von dir gennannten Preise   2kg Isolierfüller hört sich aber etwas viel an. Was hast du damit vor?  [Beitrag von Caravan95 am 12. Aug 2013, 10:33 bearbeitet] |

|||

|

Tommes_Tommsen

Hat sich gelöscht |

#30

erstellt: 19. Aug 2013, 22:42

|

||

|

Moin moin,

Dort wo eine Stoßkante ist einfach eine 1-3mm HDF/MDF Platte aufleimen dann spart man sich ne" menge Arbeit" um die Stoßkante wegzubekommen. Bei mir sind sie nach einem Jahr durchgedrückt. Seitdem nehme ich nur noch solche dünnen Platten und habe eine schiere saubere Oberfläche. Solche Platten gibts im Modellbau oder im öffentlichen Baumarkt. |

|||

|

ChuckFinley

Ist häufiger hier |

#31

erstellt: 20. Aug 2013, 21:35

|

||

|

Hallo zusammen und vielen Dank für die vielen guten Tipps und Hinweise. Wie befürchtet, scheint es ja doch in vielen Fällen zu Problemen bei der Lackierung zu kommen. Bei den 1mm MDF-Platten wäre bei mir das Problem, dass die Seiten alle gefast sind und es deswegen etwas schwieriger wird, die Platten vernünftig anzubringen ohne irgendwo "Kanten zu hinterlassen". Die einzigen Möglichkeiten wären a) nur die Front mit einer 1mm Platte abzudecken und die Platte entsprechend unter der oberen und den seitlichen Fasen (oder Phasen??) enden zu lassen (ich hoffe das wird verständlicher, wenn man die Fotos meiner Box betrachtet), oder b) die komplette Box noch einmal zu verkleiden und die 1mm Platten an den anliegenden Kanten jeweils auf Gährung zu feilen und die verbleibenden Zwischenräume mit Spachtel zu füllen. In beiden Fällen wären die Chassis tiefer als die oben aufgeklebten Platten, da ich die Chassis momentan in die Schallwand eingelassen habe. Würde dies einen Nachteil haben (von dem etwaigen optischen Nachteil einmal abgesehen)? Anderenfalls müsste ich schauen, wie ich die Chassis um den einen zuästzlichen Milimeter "anheben" kann. Was ich jetzt schon häufiger gelesen habe, ist, dass einige Schattenfugen an den Stoßkanten fräsen und diese anschließend mit 2k Polyster Feinspachtel füllen. Ist dies ebenfalls ausreichend? Noch einmal vielen Dank für Eure Unterstützung und fachmännischen Rat. Ich hoffe meine Probleme konnte ich einigermaßen deutlich machen, dies ist schriftlich z.T. um einiges schwieriger als wenn ich meine Hände und Zeigefinger zur entsprechenden Untermalung verwenden könnte  . .Gruß, Alexander [Beitrag von ChuckFinley am 20. Aug 2013, 21:36 bearbeitet] |

|||

|

ebi231

Inventar |

#32

erstellt: 21. Aug 2013, 12:45

|

||

Klasse Idee - sollte man sich für das nächste Selbstbauprojekt merken und ausprobieren. Ich habe mir bei meinen letzten Projekten (das letzte ist gerade mal 1 Woche her), einen Affen geschliffen und gespachtelt und denke auch, dass diese Kanten wieder sichtbar werden. |

|||

|

baerchen.aus.hl

Inventar |

#33

erstellt: 26. Aug 2013, 01:13

|

||

Nun daraus ergeben sich wieder andere Probleme. Spachtelmasse fällt teileweise in sich zusammen und zeichnet sich auch wieder ab. Entweder lässte man die Fuge offen und betont damit die Kante oder man bringt eine Schicht dünnen Plattenmaterials auf und versteckt die nun dünnere Plattenkante in einer Rundung oder Fase |

|||

|

ChuckFinley

Ist häufiger hier |

#34

erstellt: 30. Sep 2013, 21:23

|

||

|

Hallo Selbstbaugemeinde, nach langen Monaten Abwesenheit und einem bereits erschienen vorläufigen Endbericht kann ich heute voller Stolz den finalen Endbericht abliefern. Wir erinnern uns: Während der ersten zweiten Teile habe ich den gesamten Zusammenbau, vom Verleimen und Fräsen der Gehäuse, über das Zusammenlöten der Frequenzweichen bis hin zum Aufbau der Ständer mit Einfassung der Spikes etc. geschildert. Nachdem der Bau soweit abgeschlossen war, hielten die zwei SB 18 inkl. ihrem passenden Ständer Einzug in das seinerzeit noch recht junge Wohnzimmer. In der Zwischenzeit hat sich einiges getan, denn nachdem ich gehört habe, wie gute Lautsprecher klingen, war ich - wer hätte es gedacht - nicht mehr so recht zufrieden damit, dass insbesondere während Mehrkanal-Musik der kleine Center der bekannten Berliner nicht einmal mehr in Ansätzen mit den beiden großen, nahezu artfremden Frontbrüdern mithalten konnte. Kurzentschlossen: wenn ich schon lackiere, dann gleich umfassend! Und so kam kurzentschlossen noch eine dritte SB 18 in das jetzige Trio , um den - nicht einmal ein Fünftel so großen - Center abzulösen. Eine Entscheidung, die sich als mehr als richtig herausstellte, nachdem ich gestern zum ersten Mal das "neue" System in seiner Gesamtheit gehört habe. Aber zurück zum Thema, und das heißt in diesem Fall Lackierung. Und die war, wie uns recht schnell klar wurde, noch sehr viel aufwendiger als anfänglich gedacht. Denn wenn man es richtig machen will (oder zumindest so, wie man es selbst es für "richtig" hält), ist eine aufgesprühte Lackierung eine zeitaufwendige Angelegenheit, wenn man nicht bereits beim Aufbau der Boxen ein paar Dinge beachtet. Zu den Tipps zur Fehlervermeidung für jeden Einsteiger komme ich allerdings zu späterer Stelle noch einmal. Die Vorbereitung Die Vorbereitung aufs Lackieren beginnt aus meiner Sicht schon bei Einkauf vernünftiger Lackkombinationen. Da ich mich entschlossen hatte, eine seidenmatte Lackierung in Graphitschwarz aufzubringen, kaufte ich neben dem 2K PUR Decklack auch 2K MDF-Isolierfüller in schwarzer Farbe sowie entsprechende Härter und Verdünner. Um sicherzustellen, dass die Komponenten auch passten, habe ich ausschließlich Materialien von Hesse verwendet, die ich - trotz des nicht ganz geringen Preises - ohne Zögern weiterempfehle. Sowohl Füller aus auch der Lack lassen sich - entsprechendes Vorwissen vorausgesetzt - erstklassig verarbeiten und auch an stehenden Flächen gut auftragen ohne dass es zu Nasen oder Blasenbildung kommt. Bezogen habe ich die Farben von  www.lackundfarben24.de, falls jemand diese nur im Fachhandel erhältlichen Materialien ebenfalls nutzen möchte. www.lackundfarben24.de, falls jemand diese nur im Fachhandel erhältlichen Materialien ebenfalls nutzen möchte.  Nachdem die passenden Farben und Füller ausgesucht und geordert waren, ging es an das Vorbereiten der Boxen. Da diese nun bereits einige Wochen in der Wohnung standen, war es unumgänglich vor der ersten Schicht Füller noch einmal mit 280 Korn alles sauber anzuschleifen, um einen geeigneten Haftgrund herzustellen.  Füllern Anschließend wurde die erste Schicht Füller aufgetragen, auf der dann anschließend gespachtelt werden konnte.  Ich habe dazu regulären 2K Holzspachtel aus dem Holzfachhandel verwendet (ca. 4,50 € die Dose). Dabei ist zu beachten, dass unbedingt zuerst eine Schicht Füller aufgetragen werden sollte und dann der Spachtel, da so der Haftgrund besser ist.  Nachdem also die erste Schicht Füller drauf war, hieß es erneut komplett anschleifen mit 280er Korn. Danach haben wir großzügig alle Stoßkanten sowie die Phasen verspachtelt und anschließend wieder glatt geschliffen. Rückblicken waren wir mit dem Spachtel wahrscheinlich viel zu großzügig, aber geschadet hatte es nicht - es bedeutet mehr mehr - sehr viel mehr - schleifen, bevor wir die zweite Schicht Füller auftragen konnten.     Nach einigen Stunden vorsichtiger Schleifarbeit und dem ein oder anderen Bier ging es zurück in die improvisierte Lackierkabine, wo die zweite Schicht Füller schon sehnsüchtig auf die Verbindung mit den Gehäusen wartete... Da sich der Prozess noch insgesamt 3 mal wiederholte, bis 5 Schichten Füller nach jeweiligem Zwischenschleifen auf der Box landeten, lasse ich im Folgenden zunächst die Bilder für sich sprechen.        Endlackierung Das Füllern, Spachtel, Schleifen, Füllern, Schleifen, Füllern etc.. hat gut und gerne rund 40 Arbeitsstunden in Anspruch genommen, war es aber Wert, da eine sorgfältige Vorarbeit die anschließende Endlackierung doch vereinfachen. Und was ich vorher nicht gedacht hätte, spätestens bei der seidenmatten Lackierung werden alle Nachlässigkeiten beim Spachteln und Schleifen mit ziemlicher Härte ans Licht kommen. Glücklicherweise haben wir stets sorgfältig und Umsichtig gearbeitet, so dass nur an einer Stelle unterhalb der Box die Lackierung nicht so ganz sauber geworden ist, da wir ursprünglich mit dem Bandschleifer eine kleine Delle reingehauen hatten, die wir auch mit Spachtel nicht wieder völlig glatt bekamen. Davon abgesehen bin ich vollends zufrieden mit dem Resultat und würde es jedem - der die Zeit, das Interesse und die Muße dazu hat, eine selbst gemachte Lackierung empfehlen. Das Glücksgefühl bei getaner Arbeit könnte kaum größer sein! Aber: Es war eine saumäßige Arbeit und es gab auch durchaus Sekunden, in denen ich mir kurz gewünscht hatte, ich hätte doch furniert statt zu lackieren. Aber das ist auch Geschmackssache und ich für meinen Teil bin mehr als froh, den langen Weg gewählt zu haben, auch wenn die Lernkurve beim erstmaligen Lackieren extrem steil ist. Tipps Als Tipps kann ich zumindest soviel festhalten: 1) Füller im gleichen Farbton wie die späteren Boxen erspart einige Nerven 2) Schleifen ist unabdingbar und sollte unbedingt gewissenhaft von Anfang bis Ende durchgehalten werden 3) Angefangen von 280er Korn haben wir nach und nach feineres Schleifpapier verwendet, bis wir anschließend bei 500er Exzenterschliff angekommen sind 4) Eine Mehrinvestition beim Schleifpapier macht sich sehr sehr schnell wieder bezahlt. Ich habe von einem freundlichen und ebenfalls Hifi-Begeistertem Autolackierer Schleifpapierscheiben von Mirka geschenkt bekommen, die sich nahezu überhaupt nicht zusetzten und mit der Druckluftpistole nach jedem Arbeitsgang wieder vollständig reinigen ließen. Mit dem vorherigen Schleifpapier (das ebenfalls schon ein gutes war), musste sehr viel häufiger das Papier gewechselt werden, da es sich unheimlich schnell zusetzte 5) Beim Lackieren am Endes haben wir nur in der waagerechten Lackiert, da auf diese Weise gefahrlos mehr Farbe aufgetragen werden kann, als an senkrechten Flächen 6) Beim Endlack ist es sehr wichtig, dass eine schwimmende Fläche entsteht und nicht zu viel Neben entsteht. Das erreicht man am besten, in dem man den Luftdurchlauf korrigiert und nicht zu weit mit der Pistole weg geht 7) Es sollten alle Flächen in einem Rutsch lackiert werden, um Staub vom Strahl fernzuhalten. Anfangs habe ich häufiger abgesetzt bzw. kurz gestoppt. Durch den schwindenen Druck in der Nähe der Oberfläche wird der Staub gerade zu angezogen 8) Den Boden zu befeuchten hilft tatsächlich. Trotz improvisierter Lackierkabine haben wir kaum Staubeinschlüsse, die sich auch so gut wie nicht mehr auf den Oberflächen ausmachen lassen Der Abschluss Zu guter Letzt jetzt noch der Rest der Bilder:          Ich hoffe, der Bericht hat euch trotz Kürze gefallen und hilft dem einen oder der anderen bei eigenen Projekten. Nach all der Arbeit will ich das Endprodukt jetzt erstmal genießen und wenig schreiben. Dennoch danke ich meinem Vater auch abschließend noch einmal für die große Unterstützung bei dem gesamten Bauprozess, für die lehrreiche Zusammenarbeit und nicht zuletzt für eine grandiose Zeit mit viel Schweiß, vergleichsweise wenig Blut und unvergesslichen Erinnerungen. Ich war selten stolzer auf etwas, das ich selbst gebaut habe. Mit Sicherheit ein Projekt, dass mich noch sehr sehr lange glücklich machen wird und mit keiner für noch soviel Geld gekauften Box aufgewogen werden könnte. In diesem Sinne, Euch allen viel Spaß mit Euren eigenen Projekten! Wer weiß, was die Zeit noch bringt ;-) |

|||

| |||

|

|

||||

| Das könnte Dich auch interessieren: |

|

Noch ein Vater- Sohn Projekt. SB18. turbopropper am 07.04.2013 – Letzte Antwort am 15.05.2013 – 12 Beiträge |

|

SB 18 remastered Baudoku Towny am 05.11.2011 – Letzte Antwort am 08.11.2012 – 54 Beiträge |

|

SB 18 - Kirschholz wolkenlos am 04.09.2010 – Letzte Antwort am 12.11.2010 – 13 Beiträge |

|

ADW SB 18 Weiche Erik07 am 06.03.2013 – Letzte Antwort am 08.03.2013 – 12 Beiträge |

|

SB 18 / 36 Platinenlayout Weiche Kuga0687 am 20.10.2011 – Letzte Antwort am 01.11.2011 – 29 Beiträge |

|

SB 18-10 - Meine SB18 reloaded Wissnix am 14.02.2013 – Letzte Antwort am 17.07.2013 – 21 Beiträge |

|

Selbstbau-Subwoofer für 300-400?? ChuckFinley am 02.04.2013 – Letzte Antwort am 21.04.2013 – 7 Beiträge |

|

Mein erstes Projekt SB18 DaOlli22 am 04.01.2013 – Letzte Antwort am 14.01.2013 – 29 Beiträge |

|

meine SB 36 atlantis1 am 23.11.2011 – Letzte Antwort am 26.11.2011 – 10 Beiträge |

|

SB 36 Baubericht Musaark am 03.12.2010 – Letzte Antwort am 15.02.2011 – 48 Beiträge |

Anzeige

Produkte in diesem Thread

Aktuelle Aktion

Top 10 Threads der letzten 7 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Threads der letzten 50 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Suchanfragen

Forumsstatistik

- Registrierte Mitglieder929.060 ( Heute: 3 )

- Neuestes MitgliedRaphaelS.

- Gesamtzahl an Themen1.559.575

- Gesamtzahl an Beiträgen21.729.661