| HIFI-FORUM » Reparatur & Wartung » Hifi-Klassiker » Zahnrad auf Motorwelle aufschrumpfen | |

|

|

||||

Zahnrad auf Motorwelle aufschrumpfen+A -A |

||||

| Autor |

| |||

|

Sal

Inventar |

#1

erstellt: 14. Apr 2020, 15:48

|

|||

|

Ihr Lieben, ich baue gerade an meinem Nakamichi CD-Spieler. Da ich ein paar Teile übrig habe, will ich anstelle des originalen Riemenantriebes (denn die leiern aus und werden seltener) Zahnräder einbauen. Das geht auch, das große Zahnrad aus Messing dafür wird gerade gefräst. Aber es gibt Probleme mit dem kleinen Messingzahnrad "Von der Stange", Modul 0,5, 10 Zähne, 2mm Bohrung für die Welle: Ich bekomm es nicht auf die 2mm Welle des Motors geschrumpft!  Dass das gehen sollte, belegt eine Messinghülse, die vorher auf die Motorwell aufgeschrumpft war, um dem Riemen mehr Fläche zu geben. Die habe ich sofort, nach Sekunden mit Erwärmen mittels eine 100W Lötkolben abbekommen. Ich schätze der Lötkolben bringt mindestens 250°. Aber das Messingzahnrad drei Minuten auf dem Lötkolben erwärmt - so dass es schon dunkler wird- und den Motor vorher ins Gefrierfach - nada. Man bekomt es nicht mal ansatzweise rauf. Wer weiss Rat? Kann das einer von euch? Und wenn die Bohrung des Zahnrades nicht nach Norm ist- Wo könnte man sich die Bohrung zur korrekten (Aufschrumpf)-Passung aufreiben lassen? Grüße und Danke, Sal |

||||

|

Broesel02

Inventar |

#2

erstellt: 14. Apr 2020, 17:01

|

|||

|

Wenn du dir ein Zahnrad mit Modulangabe fräsen (lassen) kannst solltest du eigentlich auch verstehen warum es mit dem großen Zahnrad und dem Schrumpfen eben nicht so einfach geht. Du müsstest ja ganz außen an dem äußeren Radius vom Zanhrad eine extrem große Dehnung aufbringen um innen noch ein klitzekeines Stückchen dehnen zu können. Oder: Der Umfang ist pi X D. Du musst also nach außen hin die 3,14 fache Dehnung pro mm aufbringen damit du die gleiche Durchmesserzunahme der Bohrung erreichst.Die Dehnung ist aber gleichmäßig über das Zahnrad verteilt. Und damit dehnt sich das Material auch in Richtung der Bohrung aus. Vorsichtig aufreiben und kleben sollte funktionieren. Oder eben doch wieder einen Riemen nehmen  Richard |

||||

|

|

||||

|

Sal

Inventar |

#3

erstellt: 14. Apr 2020, 17:59

|

|||

|

Hallo Richard, danke für die Antwort! Aber wie bereits geschrieben hat das große Zahnrad mit dem Problem nichts zu tun. Das Problem ist wirklich "nur", ein kleines Messingzahnrad mit 10 Zähnen auf eine übliche 2mm Motorwelle zu schrumpfen. Dieses Zahnrad hat einen Durchmesser von 5mm, die Wandstärke liegt also bei etwas mehr als 1mm.... Wie beschrieben, der Lötkolben müsste mehr als genug Temperatur bringen, um dieses kleine Zahnrad ausreichend zu erhitzen. Umgekehrt habe ich mit ihm Problemlos innerhalb von 5 Sekunden eine aufgeschrumpfte Messinghülse von der Welle bekommen... Kleben würde ich ungerne. Gibt es überhaupt Werkzeug dafür, eine 2mm Bohrung nach genormter Schrumpfpassung aufzureiben? [Beitrag von Sal am 14. Apr 2020, 18:21 bearbeitet] |

||||

|

Broesel02

Inventar |

#4

erstellt: 14. Apr 2020, 19:54

|

|||

|

Werkzeuge gibt es natürlich dafür. Du hast geschrieben daß das kleine Zahnrad ein Normeteil ist? Vieleicht ist da ja auch ein "besonderes" Material was einen sehr geringen Temperaturausdehnungsturkoeffienten hat. Aber kleben sollte mit den im Maschinen- und Werkzeugbau üblichen Klebern von Loctite/Henkel kein Problem sein. Das hält wenn man die Bedienungsanleitung beachtet Richard |

||||

|

Sal

Inventar |

#5

erstellt: 16. Apr 2020, 00:17

|

|||

|

Die Werkzeuge haben H7, zu viel Passungs-Spiel zum aufschrumpfen. Extrem unwahrscheinlich dass die drei gängigen Messinglegierungen sich derart unterschiedlich ausdehnen, mit den 250 Grad sollte ich auf sollte ich auf der sicheren Seite sein. Da auch Zahräder mit 10 Zähnen und einer 1,9 mmBohrung angeboten werden, fürchte ich eher, dass der ebay Händler geflunkert hat.... Ich stelle mir ernstaft die Frage, ob ich nicht mit eiem in Politur getunkten Pfeifenkeiniger, auf eine Bohrmassvine gespannt. das loch niaufpoliert bekomme...? |

||||

|

Uwe_1965

Inventar |

#6

erstellt: 16. Apr 2020, 07:15

|

|||

|

Hallo Sal, ist zwar bei mir schon ne Weile her als ich damit zutun hatte, aber m.W. gibt es nur für die Einheitswelle eine Normierung für die Spielpassung. Für die Bohrung gibt es dann die Spielpassung, Übergangspassung und die Übermaßpassung, letzteres möchtest Du, so in etwa H7 / s6 , also Druck und Erwärmung zum fügen. Was ist einfacher, eine Bohrung größer machen oder eine Welle kleiner ohne die Zentrierung zu verlieren. Gruß Uwe |

||||

|

Broesel02

Inventar |

#7

erstellt: 16. Apr 2020, 07:29

|

|||

|

Wenn du die Bohrung aufpolierst ist si meist nicht mehr rechtwinklig sondern ballig. Die Kontaktfläche für den Schrumpfsitz ist dann auch ballig . . . |

||||

|

Sal

Inventar |

#8

erstellt: 16. Apr 2020, 09:06

|

|||

|

Meines Wissens haben die Bronzegleitlager in solch kleinen Elektromotoren H7, und die Welle das ensprechende Gegenmass für eine spielfreie Passung...? Dass heisst, das Loch des Zahnrades wird mit H7 eine Passung wie ein (Gleitl) lager haben, wird sich also nicht aufschrumpfen lassen. Kleben werde ich nicht, aus einem einfachen Grund: Ich will wieder in den Urzustand zurückbauen können, also aufgeschrumpftes Zahnrad wieder runter, messinghülse wider rauf. Ich muss also an das Zahnrad und nicht an die Welle [Beitrag von Sal am 16. Apr 2020, 10:09 bearbeitet] |

||||

|

Uwe_1965

Inventar |

#9

erstellt: 16. Apr 2020, 10:02

|

|||

|

Sal

Inventar |

#10

erstellt: 16. Apr 2020, 17:53

|

|||

|

Kinders, die Top-Google-Treffer helfen doch in meinem Fall nicht weiter... Die gehen alle von einer Einheitsbohrung aus (H7) und die Welle wird angepasst. Ich kann die Welle nicht ändern! Ein Beispiel: Für die Ersatzpucks, die ich für die Sony-CD-Spieler mit "Fixed Pickup Mechanism" anbiete, hatte gefrästes H7 auf meinem Sony CDP-X5000 z.B. für meinen Geschmack zu viel Spiel. Und da ich Kunststofflager für diese Pucks nehme, wurde auf H6 gefräst.,das Lager eingepresst und dann auf H7 aufgerieben. Da der Kunststoff leicht nachgibt, also beim Reiben weniger abgtragen wurde als in Metall hatte ich nun einen Bohrung, die minimal unter H7 liegt und der Puck sitzt absolut spielfrei auf der Welle... Mit dem Zahnrad ist es die gleiche Aufgabenstellung, ich muss von einer Einheitswelle ausgehen und die Bohrung anpassen: Die 2mm Welle, die ich dort habe, hat mit Sicherheit h6, um sich im Gleitlager des Motors zu bewegen. H7 fürs Zahnrad ist wie gesagt schon zum Aufschrumpfen zu groß. Ich müsste eine Bohrung nach R7 oder S7 erstellen, finde aber nichts, was mir angibt, welchen Durchmesser diese Bohrung denn überhaupt hätte... [Beitrag von Sal am 16. Apr 2020, 18:02 bearbeitet] |

||||

|

Mechwerkandi

Inventar |

#11

erstellt: 17. Apr 2020, 06:42

|

|||

Rein technisch ist das erstmal Nonsens. Die beiden Toleranzfelder h6/H7 haben als Grenzabmaß jeweils Null, und das würde als Passung klemmen. Es ist auch recht sinnfrei, sich über Toleranzgrade zu unterhalten, die liegen hier in einem mü-Bereich, der mit haushaltsüblichen Mitteln nicht zu erfassen ist, insofern ich die Behauptung von "2H7" schon mal für fragwürdig halte. Aufgrund langjähriger Berufserfahrung würde ich in dem Umfeld auch nicht davon ausgehen wollen, das da irgendwas warm aufgezogen worden ist. Viel zu aufwändig. Das wird in der industriellen Großserie gepresst und fertig, vergleiche Motorritzel bei Akkuschraubern. Für den Reparaturfall ein korrektes Spaltmaß herstellen, verkleben nach Vorschrift mit Loctite 638 und fertig. Lässt sich auch später mit etwas Wärme problemlos wieder lösen. |

||||

|

Sal

Inventar |

#12

erstellt: 17. Apr 2020, 18:37

|

|||

|

Schön, dann ist es halt H7/g6. So what? Ist für das Thema des Threads schnurz, ebenso, ob es laut deiner Erfahrung gewinnbringender war aufzukleben anstatt aufzuschrumpfen. Herr Niro Nakamichi hat aufschrumpfen lassen, punkt Und ob g6 oder h6: Eine Bohrung von 1.98mm ist bei R7/S7 der Einstieg ein aufschrumpfen zu probieren. Dank des Inch-Systems gibt es auch Bohrer in exakt diesem Durchmesser  |

||||

|

Uwe_1965

Inventar |

#13

erstellt: 17. Apr 2020, 20:36

|

|||

|

Hätte jetzt echt nicht gedacht, daß Du so Beratingsresistent bist. R7/s7 kannst Du mit einem Holzkammer fügen. Gruß Uwe H7/g6 ist eine Wurfpassung  so what mit der kann man Lehrlinge verarschen, aber mehr aber auch nicht oder die Welle inbdie Bohrung werfen so what mit der kann man Lehrlinge verarschen, aber mehr aber auch nicht oder die Welle inbdie Bohrung werfen  [Beitrag von Uwe_1965 am 17. Apr 2020, 20:52 bearbeitet] |

||||

|

Sal

Inventar |

#14

erstellt: 18. Apr 2020, 09:39

|

|||

|

Hallo Uwe, erst mal gründlicher lesen. R7 oder S7 als Basis für das Loch des Zahnrades. Und in der Literatur ist u.a. H7/g6 als Passung für Gleitlager angegeben. Also noch mal. So what? Denn das einzige, was für meine Zwecke zählt, ist der Fakt, dass H7 zum aufschrumpfen auf eine 2mm Welle, wie wir sie zu Millionen in (Unterhaltungs) -Elektronik finden, zu gross ist Hier meckert jeder gerne rum, packt es aber trotzdem nicht, mal anzusagen, was denn nun die -hier wiederhole ich mich- zu millionen gebaute Passung eines simplen Mabuchi Motor ist. Von denen ich übrigens mal selber einen Umgebaut habe, da die Welle zu lang war: Mittels einer Messingscheibe, in welche ein Bronzelager eingepresst war. Also weiss ich schon mal, dass ws für das Lager H7 ist. |

||||

|

Mechwerkandi

Inventar |

#15

erstellt: 18. Apr 2020, 11:57

|

|||

Merke: Mit Kugel, Dorn und stauchen ist jede Passung zu gebrauchen.  |

||||

|

Uwe_1965

Inventar |

#16

erstellt: 18. Apr 2020, 15:43

|

|||

ich meinte auch d6 Sorry war ein Schreibfehler meinerseits und Lesefehler.

Erstmal, wie Andi schon schrieb ob H7 oder H6 ist echt mucke, siehr gleich Bilder, das wirst Du nicht mit Haushaltsüblichen Dingen messen können. Deine Welle hat doch 2 mm Nennmaß.  Der Unterschied zwischen 6 und 7 (mitllere Toleranzen) sind nur ein paar µm  Die Lage der Toleranzfelder, das ist ja das angibt welche Passung vorliegt, das ist auch in meinem Link, siehe oben beschrieben und zwar gar nicht mal so schlecht. Die Nullinie ist das Nennmaß, bei Dir 2 mm ( ungestaucht*) h 7würde bedeuten, nach unten 0µm nach oben wenn ich mich nicht in der Tabelle verschaut habe, nach oben +10µm. Deine Bohrung hat natürlich auch das Nennmaß 2mm mit dann z.B. S 6 das wäre dann Toleranzbereich - 14 bis -20µm Das gilt in etwa für 1-3 mm, bei größeren Durchmesser sind entsprechend die Toleranzen größer. und Du hast ja auch richtig gerechnet, die Bohrung benötigt einen Durchmessen von 2mm- 0,02mm = 1,98 mm max. Wenn Du das Bohrloch bestellen würdest, dann bestellst Du aber keine 1,98 mm, sondern 2,00 mm S6 , genauso wie mit der Welle 2 mm h7 * ungestaucht. weil das sind die Maße vor dem verbinden, nachdem das Teil verbunden wurde, hat natürlich ein anderes Maß [Beitrag von Uwe_1965 am 18. Apr 2020, 16:04 bearbeitet] |

||||

|

Mechwerkandi

Inventar |

#17

erstellt: 19. Apr 2020, 09:18

|

|||

Aber nicht das Ritzel, sondern nur eine Riemenscheibe, wenn ich das richtig gelesen habe, wobei die durchaus geklebt gewesen sein kann. Zum einen ist es fraglich, ob er persönlich das Aufschrumpfen eines Ritzels abgesegnet hätte, zum anderen hatte er schlaue Leute in seiner Firma, und die hätten ihm schon mitgeteilt, das eine CuZn Legierung (aka Messing) beim Erwärmen durch die Rückbildung der Verzerrungen im Kristallgitter einen Teil der Festigkeit wieder verliert. Keine so gute Idee. In vergleichbaren industriellen Großserienfertigungen (beispielhaft: Akkuschrauber) werden die Ritzel auf das Wellenende kalt gepresst, bei höheren Anforderungen an das zu übertragende Drehmoment auch aufgepelzt, d.h. die Welle wird im Vorfeld mit einem waffelähnlichem Muster versehen. >> Teilweiser Formschluss. |

||||

|

klausES

Inventar |

#18

erstellt: 19. Apr 2020, 09:23

|

|||

|

Schaut die Welle des Motor auf der gegenüberliegenden Seite nach draussen oder ist sie (z.B. durch eine Bohrung im hinteren Lagerdeckel) "zugänglich" ? |

||||

|

Sal

Inventar |

#19

erstellt: 19. Apr 2020, 16:03

|

|||

|

@machwerkandi : Such dir einen anderen Thread. Die Entspannungstemperatur von Messing liegt im Bereich von 200°-300°. @klausES: Leider nein, ein handelsüblicher Motor von Copal mit 2mm Welle. Die Unterseite ist angepresst und dazu aus Kunststoff. Hat aber 31 Jahre gehalten. Sonst würde ich tatsächlich die Welle ausbauen und es mit sachte aufhämmern probieren. @uwe_1965: Merci fürs erklären, wird anderen, die über diesen Thread stolpern, sicher helfen. Ansonsten muss ich halt probieren, ob ich das Glück haben werde, mit einem 1,98mm Bohrer, der vielleicht was "drauflegt" + auspolieren der Bohrung (Bohrerschaft mit politur benetzt) auf mein Schrumpfmaß komme. Ansonsten wird geklebt. Der Versuch kostet mich lediglich die paar Euro für den Bohrer |

||||

|

klausES

Inventar |

#20

erstellt: 19. Apr 2020, 16:24

|

|||

"Unverkantet" drücken (z.B. mit geeigenten Auflagen) im Schraubstock, nicht hämmern. Aber wenn es mit dem Motor nicht geht...  Wenn du eine Mikrometerschraube hast, messe deine 2.0 Bohrer mal alle durch. Die haben zum Teil erhebliche Toleranzen und die Chancen stehen bei mehreren Exemplaren gut, entsprechend brauchbare +- "Abweichler" zu finden. |

||||

|

Uwe_1965

Inventar |

#21

erstellt: 19. Apr 2020, 16:38

|

|||

"unverkantet drücken", der ist echt gut, und auch gleich das Problem. Am Anfang der Welle benötigt man, glaube ich eine Phase von ungefähr 5°, müßte nochmals in den Büchern schauen, auswendig weiß ich es auch nicht mehr. Aber nochmal zu den Passungen: Spielpassung: H8/d9: sehr viel Spiel H8/e8: viel Spiel H8/f7: merklich Spiel H8/h9: geringes Spiel H7/g6: kaum merkliches Spiel H7/h6: gerade noch von Hand verschiebbar Übergangspassung: H7/j6: mit dem Holzhammer zu fügen H7/m6: mit dem Schlosserhammer zu fügen H7/n6: mit geringem Druck zu fügen Übermaßpassung: H7/p6: Teile sind mit Druck zu fügen H7/r6: größerer Druck für die Fügung notwendig H7/s6: mit größerem Druck und zusätzlicher Erwärmung der Teile zu fügen Wenn es wie hier H7/s6 im Idealfall ist, dann ist ausgereizt ein Übermaß von 30µm vorhanden. Der Druck, mal aus der Hüfte geschossen und im Idealfall das die Oberflächen gut sind, kein Öl oder sonstige Späne blockieren und die Welle in flüssigem Sickstoff etwa -195°C hat und das Zahnrad im Elektroofen auf 250°C erwärmt wurde benötigt man noch einen Druck ca. mind. 15 N/mm² (würde etwa 150 bar ) entsprechen. Gruß Uwe P.S.  falls es schief geht falls es schief geht  Edit: was für ein Drehmoment ist dann eigentlich zu übertragen? [Beitrag von Uwe_1965 am 19. Apr 2020, 16:41 bearbeitet] |

||||

|

klausES

Inventar |

#22

erstellt: 19. Apr 2020, 20:48

|

|||

Man benötigt beim drücken einen rundum rechten Winkel. Schief ansetzen wäre in jedem Fall, auch mit dem Hammer ein Fehler. |

||||

|

Sal

Inventar |

#23

erstellt: 20. Apr 2020, 00:15

|

|||

|

Nicht vergessen, die aufgelisteten Passungen gehen von einer Einheitsbohrung aus. Es gibt aber auch Tabellen, die von einer Einheitswelle ausgehen...  http://www.technisch...4/passungssystem.php http://www.technisch...4/passungssystem.php |

||||

|

BjoernMZ

Inventar |

#24

erstellt: 20. Apr 2020, 01:46

|

|||

|

So eine Ausreibung ist auch nicht gleich voll da..bei nur einer Umdrehung ist die H7 auch nicht gleich erreicht...Man kann ja die Reibahle kühlen und das Zahnrad erwärmen vor dem Reiben,und keine ganze Umdrehung.. Bei h7 Passstiften ist es am Anfang auch noch zu eng, und man tastet sich dann langsam ran bis es saugt..Fürs aufdrücken wäre eine passende Hülse ganz gut die saugend auf die Welle passt...Ist vielleicht auch besser keine neue Reibe zu nehmen. LG |

||||

|

Mechwerkandi

Inventar |

#25

erstellt: 20. Apr 2020, 06:19

|

|||

Such Dir ein anderes Hobby.

|

||||

|

Uwe_1965

Inventar |

#26

erstellt: 20. Apr 2020, 07:15

|

|||

Das ist richtig, aber wenn Du bei Deiner verlinkten Seite ganz unten liest, sind die Fügebedingungen, bei Einheitswelle oder Einheitsbohrung, gleich.  Meine obige Frage bleibt trotzdem: Wie groß ist das Drehmoment was übertragen werden muss ? Zur Not müßte man es abschätzen mit dem Durchmesser der Riemenscheibe und der Zugkraft des Riemen Gruß Uwe |

||||

|

Sal

Inventar |

#27

erstellt: 20. Apr 2020, 09:16

|

|||

|

@machwerkandi Stell dir vor, es gibt regelbare Lötkolben. Und sich ein anderes Hobby zu suchen würde bedeuten, Leuten wie dir das Feld zu überlassen. Ich schreibe, dass die original Hülse aufgeschrumpft ist, sie lässt sich mittels Wärme abziehen ich habe eine blitzsaubere, blanke Welle vor mir, aber Monsieur labert trotzdem von ursprünglich geklebt. Du hast deine Rechthaberei und Ignoranz genug unter Beweis gestellt. @BjoernMZ: Danke für den Tipp, dass H7 nicht sofort erreicht ist. Ich habe genug Zahnräder zum üben.  Und wie gesagt, zur not geht noch immer kleben. Die Ursprungsübersetzung liegt per Riemen bei 1:10, damit Zahnscheibe und Zahnrad beim Umbau passen, musste ich 1:11 wählen. Wahrscheinlich könnte ich einen Keks auftrocknen. Aber ich würde halt gerne problemlos zum Riemenantrieb zurückbauen können, daher will ich mein Glück mit aufschrumpfen probieren. [Beitrag von Sal am 20. Apr 2020, 09:17 bearbeitet] |

||||

|

Mechwerkandi

Inventar |

#28

erstellt: 20. Apr 2020, 09:50

|

|||

Da geht noch was.  |

||||

|

Uwe_1965

Inventar |

#29

erstellt: 20. Apr 2020, 10:56

|

|||

|

Könntet Ihr mal auf hören. Das macht ja nicht mal beim Lesen Spaß. Frage:

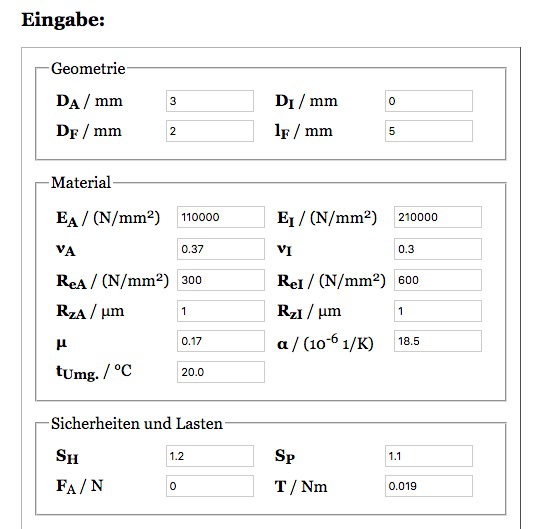

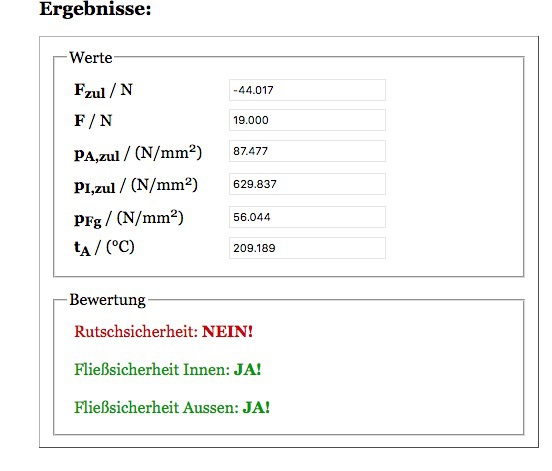

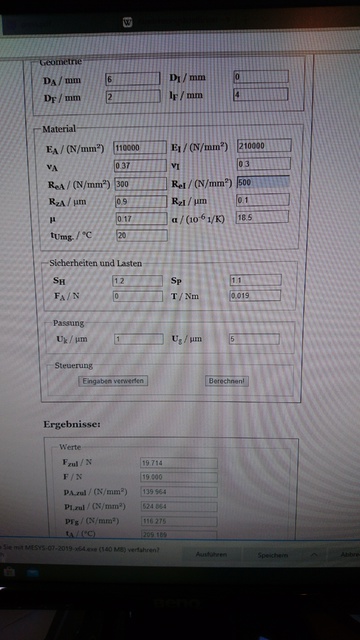

Antwort mit

Danke Danke  Edit: Wenn Du  hier Deine Materialspezifischen Daten einsetzt, kommt was sehr interessantes heraus. hier Deine Materialspezifischen Daten einsetzt, kommt was sehr interessantes heraus.  [Beitrag von Uwe_1965 am 20. Apr 2020, 14:13 bearbeitet] |

||||

|

Sal

Inventar |

#30

erstellt: 20. Apr 2020, 14:55

|

|||

Ja, aber wie üblich nie was weiterführendes so wie wiederholtt von Uwe und den anderen Teilnehmern- danke Uwe nach so etwas habe ich gesucht. Einfacher wäre es aber, wenn man nur die Werkstoffnummer eingeben könnte, anstatt sich die Materialwerte heraus zu suchen - E-Modul und Streckgrenze sind immer angegeben.aber der Querkontraktionswert - ? Und Rz welle kann man sich denken, Rz Bohrung muss man raten... |

||||

|

Uwe_1965

Inventar |

#31

erstellt: 20. Apr 2020, 15:04

|

|||

|

Ich habe mal probiert, Betonung liegt auf probiert. Mit Rz musste ich etwas tricksen, aber...   ... und auch mit der Passung selber  Edit: Aber probiere es selber aus. Ich habe es auch mal von einer andren Seite aus mal probiert, scheiterte aber schon an der Passung, unter H7/x6 ging garnichts und dann mal versucht die Durchmesser zu verkleinern, das endete irgendwo bei 15 mm Wellendurchmesser, man konnte dann aber immerhin 3 Nm übertragen  bei geschätzten 4 mm Pressverband. bei geschätzten 4 mm Pressverband.Entweder zerfließt Dir das Zahnrad, oder die Temperatur wird zu hoch oder Rutschsicherheit geht flöten. Irgendwas ist ja immer. [Beitrag von Uwe_1965 am 20. Apr 2020, 15:18 bearbeitet] |

||||

|

Sal

Inventar |

#32

erstellt: 21. Apr 2020, 08:22

|

|||

|

Uwe_1965

Inventar |

#33

erstellt: 21. Apr 2020, 08:28

|

|||

|

Gehe beim Drehmoment mal auf 0,005 N/m Edit wie groß war noch mal das große Riemen Rad vom Durchmesser   und der Achsabstand, oder Du rechnest es selber fixe aus und der Achsabstand, oder Du rechnest es selber fixe aus klick klick [Beitrag von Uwe_1965 am 21. Apr 2020, 09:34 bearbeitet] |

||||

|

grautvOHRnix

Stammgast |

#34

erstellt: 21. Apr 2020, 09:54

|

|||

|

Ist das geil hier! Danke! DANKE!  |

||||

|

Sal

Inventar |

#35

erstellt: 13. Jun 2020, 14:21

|

|||

|

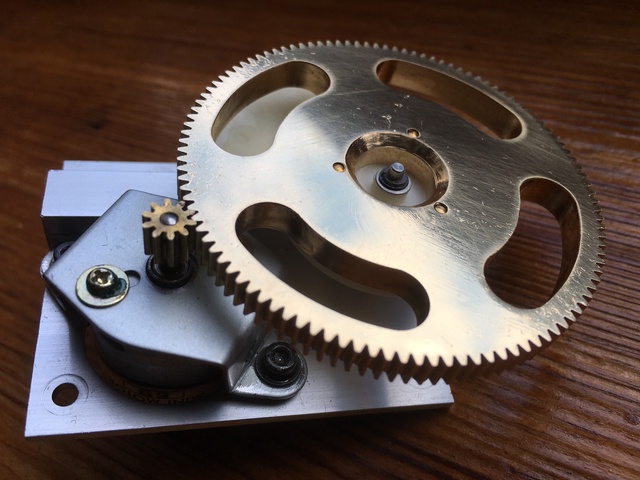

Na also - geht doch!  Der Trick: Die Reibahlen haben selber eine gewisse Toleranz und ein paar Zahnräder konnten als Ausschuss dienen. Mit drei 2mm/ H7 Reibahlen (sehen im Grunde aus wie Bohrer) habe ich aufgerieben. Eine davon lag an der unteren Grenze, da klemmte das Zahnrad schon leicht auf dem Motorwelle. Diese Reibahle habe ich mit einem Schleifstein so lange abgeschliffen, bis das aufzureibende Zahnrad beim Aufsetzen direkt klemmte. Motoren ins das Gefrierfach, (Zwei hatte ich zum Umbauen) Zahnräder mit dem Lötkolben auf einem Holzblock erhitzt, Motoren mit Schwung drauf - et voilá - Bombenfest ohne zu kleben  [Beitrag von Sal am 13. Jun 2020, 14:22 bearbeitet] |

||||

|

BjoernMZ

Inventar |

#36

erstellt: 13. Jun 2020, 14:35

|

|||

|

Sag ich doch, die Reibalen machen ja nicht direkt bei einer Umdrehung H7,da hat man etwas Spielraum, ein Kollege von mir hat da mal mit dem Akkuschrauber einen ganzen Haufen Material versemmelt,das war dann zuviel gerieben;-) |

||||

|

Uwe_1965

Inventar |

#37

erstellt: 13. Jun 2020, 15:09

|

|||

Glückwunsch, jetzt bekommt Welle und Zahnrad mal ein Gesicht. Glückwunsch, jetzt bekommt Welle und Zahnrad mal ein Gesicht.Gruß Uwe |

||||

|

Sal

Inventar |

#38

erstellt: 13. Jun 2020, 17:11

|

|||

|

Dass die Reibahlen nicht direkt H7 machen, mag vielleicht bei grösseren Wellen und Durchmessern hinkommen, wo man Kraft und Fläche hat, um die Reibahle wieder aus der Bohrung zu bekommen, ohne weiter groß reiben zu müssen. Aber bei einem Durchmesser vom 2mm und wenig Grifffäche muss man weiterhin die Reibahle drehen, um wieder aus der Bohrung rauszukommen. Man zieht also mehr runter. Da ist es schon sinnvoller, die Reibahle auf gut Glück runterzuschleifenn... Jetzt mal schauen, wie es weiter geht. Sinn der Aktion ist ja, den Gummiriemen, der den Laser bewegt, (Hat wohl nur Nakamichi mit seinen ersten beiden Playermodellen OMS5/7 von 84 und 86 gemacht) durch Zahnräder zu ersetzen, weil die Riemen nach einer Dekade ausleiern und Ersatz immer teurer wird. Ersatzlaser habe ich, schon seit der Jahrtausendwende eingelagert, ebeso Ersatzmotoren und Ersatz-Zahngestänge. Wäre also ein nachhaltiger Umbau. Spannend wird nur, ob die Nakamichi Ingenieure (Eigentlich CEC) sich beim Riemen mehr gedacht haben als einfach nur ein Übersetzungsverhältnis von 1:10 nicht über übergroße Zahnräder realisieren zu wollen, z.B. wegen Spiel... Und selbst wenn, und das war ja Sinn des Aufschrumpfens, baue ich wieder zurück... |

||||

|

BjoernMZ

Inventar |

#39

erstellt: 13. Jun 2020, 23:02

|

|||

|

Ich hab das auch nur bis 6MM, und seit der Leere noch maximal 5mal machen müssen;-) Die Reibahlen haben da auch schon einiges arbeiten müssen. Zur Not schaft man sie einfach ein wenig runter. 2MM ist schon verdammt dünn für so ein Werkzeug. So kenne ichs auch, weiter langsam drehen sonst zieht man ne Rille rein beim rausholen.. Bin auch mal gespannt ob das geht LG |

||||

|

eckibear

Hat sich gelöscht |

#40

erstellt: 14. Jun 2020, 07:51

|

|||

Ein Riemen hat gegenüber Zahnrädern mindestens den Vorteil, dass er eine weichere Kraftkopplung hat, eine eingebaute Rutschkupplung gewissermaßen. Wenn beim Zahnradgetriebe mal was klemmt (z. Bsp. CD wird zu schief eingelegt) rennt der Motor ziemlich hart dagegen. Natürlich ist ein Riemen auch billiger als Nylon- oder gar metallische Zahnräder. Bei Kunststoffen gibt es häufiger Alterungsprobleme (kariöser Zahnausfall und Kieferbruch), mit und ohne Schmiermittel. [Beitrag von eckibear am 14. Jun 2020, 07:52 bearbeitet] |

||||

|

hf500

Moderator |

#41

erstellt: 14. Jun 2020, 10:11

|

|||

Moin, damit es ich nicht festsetzt: "Fase" ist das gesuchte Wort. "Phase" in diesem Zusammenhang verursacht mir Schmerzen ;-) 73 Peter |

||||

|

Uwe_1965

Inventar |

#42

erstellt: 14. Jun 2020, 10:35

|

|||

Entschuldigung. Ich war wenigstens bemüht keine Rechtschreibfehler zu begehen. Entschuldigung. Ich war wenigstens bemüht keine Rechtschreibfehler zu begehen.  Gruß Uwe |

||||

|

Sal

Inventar |

#43

erstellt: 14. Jun 2020, 10:52

|

|||

|

@eckibaer Dem Riemen folgt noch ein weiteres Zahnrad-das war seit 1989 noch nie eine Schwachstelle. Und bereits mehrfach erwähnt: Der Laser wird damit angetrieben, nicht die CD. Die Rutschkupplung macht da nur im Zusammenhang mit der Linsenservo Sinn. Aber der Laser (KSS-123A) wurde auch in Geräten mit reiner Zahnradmechanik verbaut... |

||||

|

hf500

Moderator |

#44

erstellt: 14. Jun 2020, 10:54

|

|||

|

@ Uwe Moin, nein, kein Rechtschreibfehler, das ist ein ganz anderes Wort ;-) (war es zumindest bis zur Bloedschreibreform...) 73 Peter [Beitrag von hf500 am 14. Jun 2020, 10:56 bearbeitet] |

||||

|

Sal

Inventar |

#45

erstellt: 14. Jun 2020, 15:31

|

|||

|

Erst recherchieren, dann schreiben, erst recht in meinem Thread: Fase (abgeschrägte / entgratete Kante) heisst und hiess es vor und nach 1996/2006/2017. Ganz im Gegenteil, es wäre sogar wahrscheinlicher gewesen, Phase mit einem F zu vereinfachen- gäbe es Fase nicht bereits... |

||||

|

Mechwerkandi

Inventar |

#46

erstellt: 14. Jun 2020, 15:37

|

|||

Das war wohl mehr eine Phrase…  |

||||

|

Sal

Inventar |

#47

erstellt: 20. Aug 2020, 16:22

|

|||

|

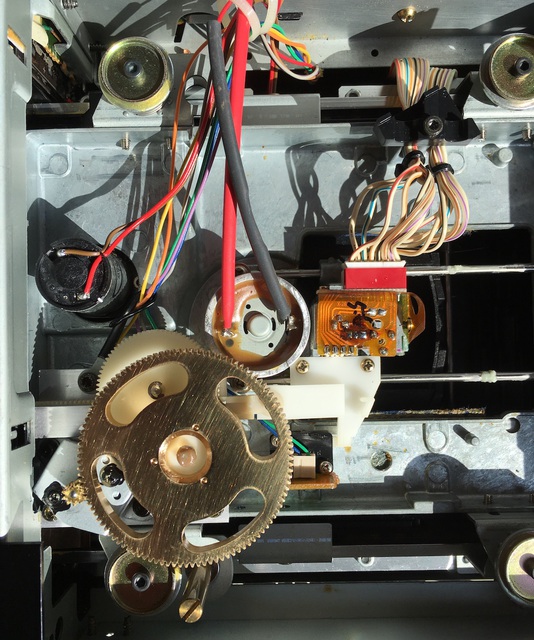

Und funzt, absolut identisches Abtastverhalten wie mit einem (neuen) Riemen. Das grosse Zahnrad ist mit einer Aussparung versehen, so dass es auf genau zentriert auf das Originalteil passt Wermutstropfen: Beim Abspielen so leise wie beim Riemen, aber beim Skippen oder Spulen oder wenn der Laser in die Ausgangsposition fährt rattert und "schleift" es hörbar. Erst dachte ich was übersehen zu haben oder die die federnd aufgehängte Mechanik setzt auf dem Gehäuseboden auf. Da ist aber nix was rattern und schleifen könnte und hat wahrscheinlich seine Ursache, dass der Schlittenmotor sich nicht wirklich rund dreht, sondern feine 180°-Sprünge im Magnetfeld macht...? Und Messing ist nicht umsonst ein beliebtes klangerzeugendes Material...  Aber ich wollte diesen Umbau nicht mit einem Materialmix Messing/Pom starten Ich habe auch bewusst darauf geachtet, dass es ein minimales Spiel zwischen den Zahrädern gibt, damit die Motorwelle nicht belastet wird, was auch noch zum lärmigen Skip/Search/Stop beiträgt. Allerdings, habe ich mit der Hand vor dem Einbau in den Player war die Mechanik gleich laut, ob unter Spannung oder mit Spiel. Das Spiel wird übrigens um den Faktor 11 "wegübertragen" und man sieht Zahnräder mit Spiel häufig auch in "High-Endern" Long Story short: Wäre es sein schönes, sattes "rrrrrt", es würde mich nicht stören, aber so tausche ich wohl bei Gelegenheit das große Messingrad gegen eines aus POM, auch wenn der Abspielvorgang an sich wie gewohnt flüsterleise ist...     |

||||

|

Uwe_1965

Inventar |

#48

erstellt: 20. Aug 2020, 16:44

|

|||

Optisch sieht es doch gut aus und scheint bei Play doch auch zu funktionieren, wer braucht schon skip und search, wird total überbewertet. Optisch sieht es doch gut aus und scheint bei Play doch auch zu funktionieren, wer braucht schon skip und search, wird total überbewertet. Gruß Uwe |

||||

|

grautvOHRnix

Stammgast |

#49

erstellt: 20. Aug 2020, 16:53

|

|||

|

.. und wenn der Endschalter einmal ein Kontaktproblem hat, setzt sich die Lasereinheit fest oder die Zahnstange wird "zerfressen" ... Nakamichi-San hatte sich schon etwas bei dem Riemen gedacht! 2ct. |

||||

|

Sal

Inventar |

#50

erstellt: 20. Aug 2020, 18:35

|

|||

|

Deine Antwort ist nicht mal 0.002 cent wert. Erst einmal stammt das Laufwerk von CEC, zweitens gibt es millionen Riemenlose Player, wo ein defekter Endabsschalter nie was ausgelöst hätte, drittens gehen diese Riemen kaputt, sie leiern aus und manche verwandeln sich in Teer, selber erlebt... Das übliche Gemecker halt... |

||||

|

grautvOHRnix

Stammgast |

#51

erstellt: 21. Aug 2020, 04:51

|

|||

|

Danke, stimmt. Ich habe leider keine Ahnung von sowas. |

||||

| ||||

|

|

||||

| Das könnte Dich auch interessieren: |

|

Nakamichi Zahnrad-Idler bastlwastl65 am 11.01.2013 – Letzte Antwort am 07.02.2013 – 6 Beiträge |

|

Grundig MCF600 Zahnrad christianb1418 am 26.04.2007 – Letzte Antwort am 23.08.2007 – 16 Beiträge |

|

Grundig C235, Zahnrad gesucht. audiophilanthrop am 06.07.2008 – Letzte Antwort am 20.02.2011 – 28 Beiträge |

|

Aura CD 50 Zahnrad Z1_Wolli am 22.11.2009 – Letzte Antwort am 03.12.2009 – 3 Beiträge |

|

Zahnrad Grundig SCF 6100 hein_troedel am 20.05.2015 – Letzte Antwort am 21.05.2015 – 5 Beiträge |

|

Plattenspieler Zahnrad defekt Musicfan_85 am 20.09.2022 – Letzte Antwort am 06.10.2022 – 7 Beiträge |

|

Grundig MCF 100, Zahnrad defekt marcopolo1 am 24.08.2013 – Letzte Antwort am 09.09.2014 – 15 Beiträge |

|

DENON DCD 3520 (Suche Zahnrad Ersatzteil) green_martian am 17.05.2009 – Letzte Antwort am 17.05.2009 – 5 Beiträge |

|

Philips CD 930 Zahnrad Schublade gebrochen Ned am 07.11.2007 – Letzte Antwort am 21.10.2021 – 31 Beiträge |

|

Mission DAD5 Zahnrad für Schublade gebrochen s.brauers am 03.11.2008 – Letzte Antwort am 28.03.2018 – 10 Beiträge |

Anzeige

Produkte in diesem Thread

Aktuelle Aktion

Top 10 Threads in Hifi-Klassiker der letzten 7 Tage

- Kondensator ersetzen mit höherem Wert - zulässig?

- WD40 als Kontaktspray?

- Grundig R-2000 Mutingproblem

- Entstörkondensator- Beschriftung und deren Bedeutung

- Dreh - Lautstärkeregler defekt? reagiert falsch oder gar nicht Aiwa NSX AV 320

- Problem bei Reparatur von Pioneer CT 676

- Marantz / Superscope CD-302A Tape Deck

- "Tapedeck-Reparatur" Thread

- Welche Glassicherungen/Feinsicherungen Flink oder Träge ?

- Akai GX-260D-Überholung, Transistorersatztypen?

Top 10 Threads in Hifi-Klassiker der letzten 50 Tage

- Kondensator ersetzen mit höherem Wert - zulässig?

- WD40 als Kontaktspray?

- Grundig R-2000 Mutingproblem

- Entstörkondensator- Beschriftung und deren Bedeutung

- Dreh - Lautstärkeregler defekt? reagiert falsch oder gar nicht Aiwa NSX AV 320

- Problem bei Reparatur von Pioneer CT 676

- Marantz / Superscope CD-302A Tape Deck

- "Tapedeck-Reparatur" Thread

- Welche Glassicherungen/Feinsicherungen Flink oder Träge ?

- Akai GX-260D-Überholung, Transistorersatztypen?

Top 10 Suchanfragen

Forumsstatistik

- Registrierte Mitglieder928.313 ( Heute: 23 )

- Neuestes MitgliedSeizure

- Gesamtzahl an Themen1.557.948

- Gesamtzahl an Beiträgen21.690.695