| HIFI-FORUM » Do it yourself » Lautsprecher » Projekte der Nutzer / Nachbauten » Seas Excel BIFROST Baubericht | |

|

|

||||

Seas Excel BIFROST Baubericht+A -A |

||

| Autor |

| |

|

schall_wandelnder

Stammgast |

#1

erstellt: 02. Okt 2016, 15:04

|

|

|

Moin, eine Seas Excel Bifrost soll es werden! Warum - nun meine letzten Selbstbauprojekte waren Breitbänder, gerne auch als FAST, immer vollaktiv und mit digitaler Weiche. Eigentlich keine schlechte Sache, trotzdem habe ich die Endstufen und den AVR verkauft. Es sollte Alles ein wenig einfacher werden. Zudem habe ich festgestellt, dass es unabdingbar ist das DSP mit ordentlich Pegel zu füttern, damit die Wandler sauber arbeiten. Ich habe hierzu einen NAD C370 gekauft der dies via Tape Monitor problemlos und in bester Qualität ermöglicht. Als klassischer Vollverstärker hat der NAD aber natürlich nur eine stereo Endstufe verbaut -> Weiche basteln, oder Bausatz kaufen, oder wieder einen Breitbänder ins Horn stecken  Messen ist nicht das Problem und das werde ich auch tun sobald die neuen Lautsprecher fertig sind Messen ist nicht das Problem und das werde ich auch tun sobald die neuen Lautsprecher fertig sind  Breitbänder klingen klasse, zuletzt hatte ich die großen 8" Tang Bands in einer FAST zusammen mit dem ovalen Tang Band Tieftöner. Bühne mega, Bass gut, Auflösung auch gut. Wenn da nicht Udos Duetta Top wäre. In Sachen Auflösung können die Breitbänder da einfach nicht mit, die Duetta Top ist ganz klar besser (kostet aber auch mehr als das Doppelte). Ich habe zudem festgestellt, dass ein 17er TMT für meinen Musikgeschmack deutlich genug Bass in mein Wohnzimmer zaubert. Das nächste Projekt sollte also eine Kompakte mit 17er TMT werden. Zudem sollte es etwas sein, was qualitativ mit der Duetta mithalten kann. Die Auswahl ist nicht gerade klein... Nada, Illu18, DUO-DXT, Tafal, Nexte etc. pp. Warum nun gerade die Bifrost?! Entwickelt wurde der Lautsprecher von Seas selbst, der Weichenplan ist auf der Seite von Seas frei verfügbar. Ich bin also an keinen Händler gebunden und kann die Teile da kaufen wo es mir gefällt. Qualitativ sind die Seas Chassis wohl top, ich konnte nix negatives finden, außer dem Preis. Optisch gefallen mir die Chassis auch sehr gut. Akustische Anpassungen kann ich bequem via DSP machen, auch gibt es einen alternativen Weichenplan von Troels:  CNOcost . Ich habe mich bewusst für die kleinere Bifrost (19l statt 24 bei Troels) entscheiden, weil ich den Bass lieber von einem geschlossenen aktiven Sub auffüllen lasse, als das Letzte aus dem 17er raus zu kitzeln. CNOcost . Ich habe mich bewusst für die kleinere Bifrost (19l statt 24 bei Troels) entscheiden, weil ich den Bass lieber von einem geschlossenen aktiven Sub auffüllen lasse, als das Letzte aus dem 17er raus zu kitzeln. Damit sind wir auch schon beim Gehäuse und darum soll es in diesem Thread ja eigentlich gehen! Ich will ein Gehäuse, welches nicht einfach eine simple, rechteckige Box ist... Davon habe ich schon zu viele gebaut  Die Seiten sollten rund werden. Generell gibt es da drei Möglichkeiten: Biegen und Verpressen dünner MDF Lagen, Schlitzen von MDF mittels einer Kreissäge, oder der schichtweise Aufbau aus einzeln gefrästen Ringen. Ich habe mich für die letzte Variante entschieden, da ich keine Kreissäge besitze und ich zudem gerne eine Wandstärke von 30mm realisieren wollte. Das Pressen von MDF wäre da sicherlich nicht ganz einfach geworden. Fräsen ist hingegen ziemlich einfach, hat aber zwei ganz erhebliche Nachteile: Es macht Unmengen Dreck und bestimmt 70% Verschnitt Die Seiten sollten rund werden. Generell gibt es da drei Möglichkeiten: Biegen und Verpressen dünner MDF Lagen, Schlitzen von MDF mittels einer Kreissäge, oder der schichtweise Aufbau aus einzeln gefrästen Ringen. Ich habe mich für die letzte Variante entschieden, da ich keine Kreissäge besitze und ich zudem gerne eine Wandstärke von 30mm realisieren wollte. Das Pressen von MDF wäre da sicherlich nicht ganz einfach geworden. Fräsen ist hingegen ziemlich einfach, hat aber zwei ganz erhebliche Nachteile: Es macht Unmengen Dreck und bestimmt 70% Verschnitt  Folglich ist es relativ teuer. Die MDF Kosten belaufen sich auf ca. 90€ fürs Paar. Folglich ist es relativ teuer. Die MDF Kosten belaufen sich auf ca. 90€ fürs Paar.Ich hänge noch ein paar Bilder an und freue mich, wenn ihr euren Senf dazugebt  Die letzten beiden Bilder zeigen den MDF Rohbau an seinem zukünftigen Platz.

|

||

|

Sathim

Inventar |

#2

erstellt: 02. Okt 2016, 15:14

|

|

|

Die Form ist schonmal gefällig  Ich sehe da jeweils kleine Löcher in den einzelnen "Ringen"... Hast du die mit Holzdübeln "zentriert"? Ein Bekannter von mir ist nämlich genau wegen der fehlenden Zentrierung auf einem großen Haufen MDF-Müll sitzengeblieben, weil er beim Fräsen zu schnell war und dann erst festgestellt hat, dass das Verleimen nicht klappt. |

||

|

|

||

|

schall_wandelnder

Stammgast |

#3

erstellt: 02. Okt 2016, 15:28

|

|

|

Moin,

ich habe erst alle Ringe ausgefräst. Dazu habe ich mir eine Schablone gebastelt, welche ich auf den Tisch geschraubt habe. Anschließend habe ich immer ein Brett auf die Schablone geschraubt (für Schraubzwingen war kein Platz) und bin mit der Fräse einmal innen und einmal außen an der Schablone entlanggefahren. Zum Verleimen habe ich dann immer einen Ring möglichst genau auf den anderen gelegt, festgehalten und zwei Löcher für Dübel gebohrt. Dann mit ordentlich Fugenleim eingestrichen, Dübel rein und aufeinander gepresst. Die Dübel dienen also nicht der Stabilität, sie sind nur da, damit die einzelnen Ringe nicht verrutschen. Abschließend habe ich das MDF mit 80er und dann mit 180er geschliffen. Jetzt warte ich aufs Furnier  |

||

|

The_Alpha

Stammgast |

#4

erstellt: 02. Okt 2016, 16:56

|

|

|

Bei der Schichtbauweise kann verdammt viel schief gehen, ich habe meine Teile zuerst grob mit der Stichsäge ausgeschnitten, dann Löcher für die Dübel gebohrt dann die einzelnen Teile auf die Schablone gedübelt und mit dem Bündigfräser ausgefräst. Bei insgesamt 118 Teilen eine ziemliche Arbeit !! Danach gestapelt und verleimt. Was rauskam war eine Katastrope, da die Löcher nicht 100% Senkrecht in den Teilen waren, war immer ein kleiner Versatz zwischen den Stücken und die Box wurde Wellig  Habe das ganze mit Hand geschliffen und mit (momentan) 13 Schichten schwarz eingefärbtem (Mit Toner) Epoxidharz versiegelt, damit ich die Dellen besser sehe beim Schleifen.... Ich bin jetzt schon WEIT über 100 Stunden reiner Bauzeit und noch kein wirkliches Ende in Sicht, und so langsam vergeht mir ehrlich gesagt auch die Lust am Schleifen / Harzen / Spachteln, da immer neue Probleme entstehen (momentan z.B. das einpassen der Schallwand, die aus einer Granitplatte besteht und auf Multiplex geklebt wurde) Deswegen: Schön zu sehen das es bei anderen besser Funktioniert  |

||

|

Sathim

Inventar |

#5

erstellt: 02. Okt 2016, 18:16

|

|

Das war ja das, was ich mit "zentrieren" meinte. Das alles in Handarbeit, alle Achtung. Ich war irgendwie davon ausgegangen, dass du es auf eine CNC-Fräse gemacht hättest. Was für Furnier kommt denn drauf? |

||

|

Tommes_Tommsen

Hat sich gelöscht |

#6

erstellt: 02. Okt 2016, 20:04

|

|

|

Wenns mit die Dellen rauszu schleifen nicht klappt dann vielleicht eine Lage Biegesperrholz rundrum auf leimen. |

||

|

schall_wandelnder

Stammgast |

#7

erstellt: 02. Okt 2016, 20:05

|

|

|

Moin, @ Alpha

Uff! Respekt! Ich habe einen Exzenterschleifer genutzt, mit 80er Papier konnte ich den Rohbau relativ schnell glätten. Ich denke die einzelnen Ringe hatten bei mir maximal einen Versatz von 0,5mm. Ich kann gut verstehen, dass du keine Lust mehr hast! Ich hatte schon nach meinen paar Brettern keine Lust mehr auf die Oberfräse... Hoffe deine Mühe lohnt sich, gibt es einen Bauthread? @ Sathim CNC Fräse war nicht im Budget  hätte ich aber gerne. hätte ich aber gerne. Zum Furnier: ich bin mir da noch unschlüssig. Ich brauche ein Furnier, welches absolut glatt ist, sonst kann ich es nicht blasendrei furnieren. Das liegt daran, dass ich die Seitenteile nicht richtig pressen kann. Ich habe gute Erfahrungen mit Patex und Bambusfurnier machen, Ich möchte keine Schablone zum Pressen der Seitenteile bauen müssen. Wenn jemand eine Idee zu einem anderen glatten Furnier hat, oder andere Ideen wie man das sauber hingebkommt, dann her damit  ich will unbedingt ein absolut blasenfreies Furnier. ich will unbedingt ein absolut blasenfreies Furnier.  Offenbar besteht ja durchaus Interesse daran wie man ohne CNC diesen schichtweisen Aufbau durchführt, ich will das kurz zusammenfassen: Man braucht eine Stichsäge, eine Bohrmaschine und eine Oberfräse mit Bündigfäser (nicht den billigsten, man fräst schon einige Meter). 1) Querschnitt der Box in CAD Zeichnen und maßstabsgetreu drucken. Das geht auch wunderbar mit Google SketchUp. 2) Holz kaufen, ich habe die Brätter so zuschneiden lassen, dass die langen Seiten der Zuschnitte schon dem tatsächlichen Maß der Box entsprechen. In der Breite habe ich einen Zentimeter dazu gegeben um ein wenig Spiel zu haben. 3) Holz für die Schablone kaufen, diese sollte unbedingt aus MPX hergestellt werden! MDF ist zu weich und wird die vielen Umläufe mit dem Bündigfräser nicht überstehen. 4) Schablone mittels Stichsäge und SketchUp Ausdruck herstellen. 5) Schablone auf Arbeitsfläche schrauben 6) Erstes MDF Brett mittels Senkkopfschrauben auf die MPX Schablone schrauben. 7) Loch in die Mitte des MDF Brettes Bohem, hier muss der Fräskopf durchpassen um den inneren Ausschnitt zu fräsen  Alle Bretter auf der gleichen Schablone ausfräsen und zur Seite legen. Alle Bretter auf der gleichen Schablone ausfräsen und zur Seite legen. Zusammenleimen: 1) ersten Ring auf den Boden der ersten Box legen, so das beide Teile möglichst bündig sind. 2) mit dem linken Arm/Hand den Ring auf den Boxenboden drücken und mit der Bohrmaschine in der rechten Hand zwei Löcher bohren 3) Ring bei Seite legen, Dübel in den Boden, Leim drauf, Rind auf die Dübel [Beitrag von schall_wandelnder am 02. Okt 2016, 20:10 bearbeitet] |

||

|

ad-mh

Inventar |

#8

erstellt: 02. Okt 2016, 21:58

|

|

|

Sehr schön gemacht. Da hänge ich mich mal an.  |

||

|

punsch

Stammgast |

#9

erstellt: 03. Okt 2016, 08:59

|

|

|

Es geht viel einfacher wenn man drei Löcher in die Schablone bohrt und diese immer auf den Rohlong überträgt. Es gibt da z.b. so kleine zentrierspitzen die man in die Löcher einlege kann. Dann wird der Rohling mit der Schablone verdübelt und man fährt mit dem Bündigfräser außen rum. Innen macht man mit der Stichsäge weil es 1. viel schneller geht und 2. akustisch gesehen auch besser ist da man keine glatten Innenwände hat. Gebohrt habe ich mit einem bohrständer. Abweichungen der Einzelteile nach dem verleimen ist extrem gering. Mfg Markus |

||

|

schall_wandelnder

Stammgast |

#10

erstellt: 03. Okt 2016, 12:48

|

|

|

Moin Markus, hast du zufällig Bilder davon gemacht wie du das mit dem Übertragen der Löcher auf den Rohling gemacht hast? Kann mir das nicht so recht vorstellen. Würde meine Variante aber gerne optimieren, festschrauben ist definitiv nicht optimal! |

||

|

eltipo

Hat sich gelöscht |

#11

erstellt: 03. Okt 2016, 16:49

|

|

|

The_Alpha

Stammgast |

#12

erstellt: 04. Okt 2016, 12:48

|

|

|

Mit dem Exzenterschleifer habe ich nur die gröbsten überstehenden Teile geschliffen, danach alles mit Muskelkraft. Das ist für mich die einzige Methode die Oberfläche wirklich eben genug zu bekommen für die anschliessende Lackierung, da sieht man sonst jede kleine Welle wenn Licht drauf fällt. Was wahrscheinlich auch noch ein Problem war, war das ich um Holz zu sparen die Seitenteile aus "Rippen" aufgebaut habe, sonst hätte ich Unmengen Verschnitt gehabt (Grundfläche ist ca 40cm Breit und 40cm Tief) Das Fräsen empfand ich nichtmal so schlimm, habe beim Sautershop in einen Wendeplatten Bündigfräser investiert, damit ging das wirklich gut. Einen Bauthread gibt es nicht, da fühle ich mich so unter Druck gesetzt  Ich denke wenn der Handwerkliche Teil erledigt ist mach ich einen auf. Ich denke wenn der Handwerkliche Teil erledigt ist mach ich einen auf.@Punsch: genau mit diesen Zentrierspitzen (bei mir heißen die "Dübelhilfen") habe ich gearbeitet, die funktionieren wirklich gut, aber wenn dann man so wie ich zu doof ist (und keine vernünftige Tischbohrmaschine hat) um gerade zu bohren kommt dann trotzdem ein Versatz raus  |

||

|

punsch

Stammgast |

#13

erstellt: 04. Okt 2016, 16:31

|

|

|

Genau die Dinger hab ich gemeint. Hab das mit so nem bohrständer gemacht wo man die Bohrmaschine befestigen kann. Hab ich damals in der Ausbildung gebaut. Kann man aber auch für 50-100€ kaufen. Die Bündigfräser mit wendeplatten sind top, hatte mir dafür auch einen zugelegt, geht dann wie Butter.  Mfg Markus |

||

|

schall_wandelnder

Stammgast |

#14

erstellt: 04. Okt 2016, 22:28

|

|

|

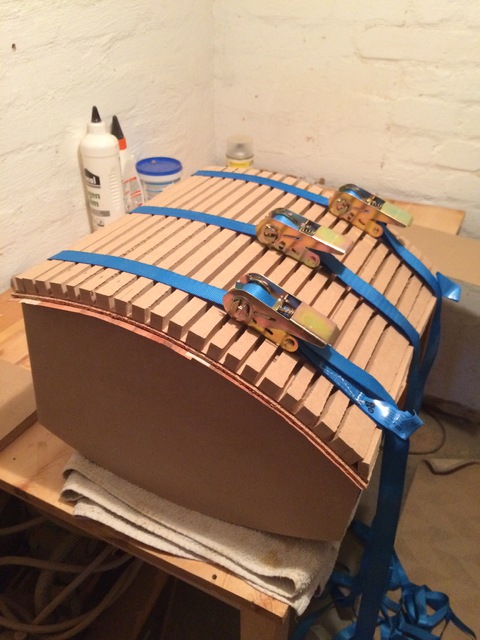

Moin, das hört sich sehr gut an was ihr da berichtet. Fürs nächste mal werde ich auf jeden Fall in die Zentrierhilfen investieren, eine Standbohrmaschine habe ich. Ich habe angefangen zu furnieren. Eigentlich wollte ich Bambus nehmen, weil Bambus absolut plan auf dem Bauteil aufliegt. Blasenfreies furnieren ist daher mit Bambus sehr einfach. Ich mag nur den Bambus Kram nicht mehr sehen  und habe mich daher für indischen Apfel entschieden. Das Furnier hatte ich noch von einem anderen Projekt. und habe mich daher für indischen Apfel entschieden. Das Furnier hatte ich noch von einem anderen Projekt. Das Echtholzfurnier ist sehr wellig und das wird noch schlimmer wenn es nass wird (Leim; Patex). Um es flächig auf die runden Seitenteile zu pressen habe ich ein MDF Brett mit der Oberfräse und einem 6mm Fräser geschlitzt (Tischkreissäge wäre komfortabler gewesen, habe ich aber nicht). Das MDF wird so in Richtung der Biegung biegbar, in der anderen Richtung behält es aber seine Steifigkeit und kann den, durch die Spanngurte ausgeübten Druck, verteilen. Ich habe drei Spanngurte verwendet. Ich furniere immer mit Patex, weil es besser klebt als Leim und, weil man auch Patex ganz hervorragend bügeln kann. Ich gehe so vor: 1) Box und Furnier mit Patex einschmieren, nicht zu dick 2) Ablüften lassen bis es fast nicht mehr am Finger klebt, das dauert höchstens 5min. 3) Furnier auf Box, schön andrücken! Wenn man Bumbus, oder anderes vollkommen glattes Furnier benutzt kann man sich Schritt 4) und 5) sparen. 4) Pressen für ca 30min 5) Blasen, welche eventuell noch da sind (bei Bambus gibt es nie Blasen), mit dem Bügeleisen behandeln. Stelle ein paar Sekunden schön warm bügeln, dann etwa eine Minute fest andrücken, Blase weg 6) Kanten bearbeiten. Ich konnte so auch mit dem welligen Furnier vollkommen blasenfrei furnieren. Morgen gehts weiter      [Beitrag von schall_wandelnder am 04. Okt 2016, 22:31 bearbeitet] |

||

|

ad-mh

Inventar |

#15

erstellt: 04. Okt 2016, 22:58

|

|

|

Gut gemacht. Beim Kleben mit Kontaktkleber hilft es ungemein, den Kleber passend, wie einen Lack deutlich flüssiger einzustellen als aus der Dose. Pattex klebt nicht über die Kleberdicke sondern durch geringe, gleichmäßige Schichtdicke sowie Druck. Ethylacetat in der Apotheke besorgen und ausprobieren... |

||

|

Agetommy

Ist häufiger hier |

#16

erstellt: 05. Okt 2016, 20:23

|

|

|

Zu dem Thema Pattex dünn und gleichmässig auftragen. Ad-MH zeigt eine Möglichkeit auf. Durch verdünnen. Wie machst du das? Zahnspachtel... Gummirolle? |

||

|

Kyumps

Inventar |

#17

erstellt: 06. Okt 2016, 10:03

|

|

|

Ich parke mich mal hier um das Projekt aus der Nähe verfolgen zu können |

||

|

schall_wandelnder

Stammgast |

#18

erstellt: 06. Okt 2016, 17:59

|

|

|

Moin, ich verdünne den Pattex nicht! Ich habe einen handelsüblichen Spachtel genommen und ein paar Zähne hineingeschliffen (mit einem Dremel). Die Zähne sind so etwa einen Millimeter tief denke ich. Ich kippe dann einfach den Pattex auf die Fläche und verteile ihn. Ich habe die Erfahrung gemacht, dass es ganz wichtig ist nicht zu viel Klebstoff zu verwenden und den Kleber gut ablüften zu lassen. Erst wenn die beschmierten Oberflächen fast nicht mehr kleben, lege ich das Furnier auf die Box. Wenn Pattex Pattex berührt klebt das Zeug wie sau! Ich bin fast fertig mit dem Funieren, werde die Tage mal ein paar Bilder hochladen. Ich will erst noch die Fronten furnieren, alle anderen Seiten sind schon fertig. Ich habe mehr als sonst das Bügeleisen benutzt um Blasen weg zu bügeln. Das klappt wirklich ganz erstaunlich gut, kann ich nur empfehlen. In die Front habe ich jeweils vier Magneten eingelassen (Neodym, 8mm Durchmesser von amazon) und verspachtelt. Das ermöglicht es mir später einen Bespannrahmen anzubringen, ohne irgendwelche hässlichen Löcher in der Front zu haben. Die Chassis werden von den kleinen Magneten nicht beeinflusst, dazu sind sie viel zu schwach  ich habe das in einem früheren Projekt schon mal ausgetestet. ich habe das in einem früheren Projekt schon mal ausgetestet. |

||

|

schall_wandelnder

Stammgast |

#19

erstellt: 06. Okt 2016, 18:08

|

|

Finde ich gut  Schließlich schreibt man einen solchen Baubericht ja in erster Linie für die Leser und nicht für sich selbst Schließlich schreibt man einen solchen Baubericht ja in erster Linie für die Leser und nicht für sich selbst  |

||

|

ad-mh

Inventar |

#20

erstellt: 06. Okt 2016, 21:13

|

|

|

Probiert es mal aus. Man kann verdünnt sogar mit der Rolle auftragen. Dies gibt einen sehr gleichmäßigen Auftrag, was Blasenbildung vermeidet. Eine dicke Kleberschicht ist sogar kontraproduktiv. Je dünner, desto belastbarer ist die Klebung. Beim Furnierkleben ist dies eher egal. Ich ändere oder repariere gelegentlich Neoprenanzüge (Hobby Tauchen). Dort ist die Festigkeit wichtig (z.B. Halsmanschette beim Neo Trockentauchanzug). Soweit dort die Kleberschicht zu dick ist, reißt diese. Die grundlegenden Fehler, die man bei Kontaktkleber machen kann, sind: fehlende oder falsche Reinigung der Klebestelle kein Anschleifen zu kurzes Ablüften (zu lang ist weniger problematisch) alter Kleber, Lösungsmittel weitgehend ausgegast (das kann man aber bis zu einem gewissen Grad wieder verdünnen) zu viel Kleber Kleberauftrag ungleichmäßig zu wenig Druck (die Festigkeit wird über den möglichst hohen Druckimpuls erreicht, nicht über die Dauer) |

||

|

Black-Devil

Gesperrt |

#21

erstellt: 08. Okt 2016, 14:07

|

|

|

Sehr schöne Arbeit bis jetzt und erinnert mich an meine  Speedster. Zentrierhilfe habe ich damals gar nicht gebraucht. Speedster. Zentrierhilfe habe ich damals gar nicht gebraucht.  Der Tipp mit dem verdünnten Pattex ist auch gut - danke dafür!  |

||

|

schall_wandelnder

Stammgast |

#22

erstellt: 08. Okt 2016, 21:21

|

|

|

Moin, Pattex verdünnen werde ich beim nächsten Mal probieren. Dieses Prejekt werde ich jetzt so beenden um kein Risiko einzugehen, dass was schief geht, wenn ich was neues probiere. Die Speedster sieht echt schick aus, auch ganz ohne Furnier finde ich das echt gelungen. Ich hatte auch überlegt die Gehäuse aus MPX zu bauen um nicht Furnieren zu müssen. Die MPX Optik gefällt mir nämlich echt gut. Da man die Stirnseiten von MPX aber echt schlecht fräsen kann und ich die Ausschnitte für die Chassis ja eben in diese Stirnseiten machen muss, habe ich mich dagegen entschieden. Alternativ hätte ich auch eine MPX front davor setzen können, so wie du es bei der Speedster gemacht hast. Wollte ich aber nicht  |

||

|

schall_wandelnder

Stammgast |

#23

erstellt: 15. Okt 2016, 19:10

|

|

|

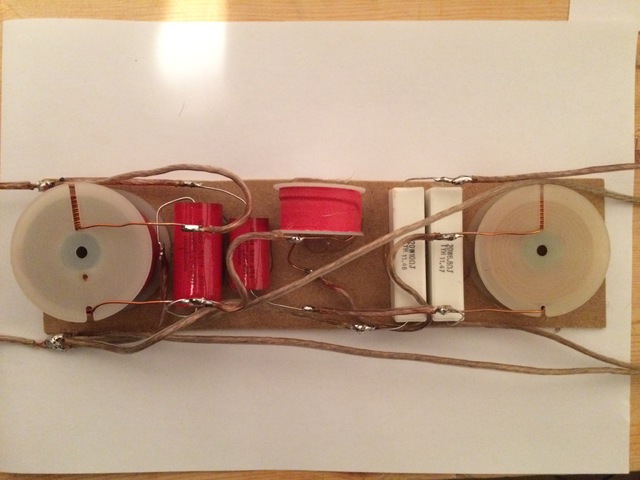

Moin, der Bau schreitet etwas langsamer voran als geplant, das liegt in erster Linie daran, dass ich noch auf die TMTs warte. Mit dem Furnier bin ich soweit fertig, die Gehäuse sind auch schon mit 400er geschliffen. Zudem habe ich passende Deckel und Böden aus 10mm MDF gefräst, die werden schwarz. Lackiert wird mit der Rolle. Ich habe gute Erfahrungen mit Relius Lacken gemacht. Das Zeug ist deutlich besser als der Baumarkt Kram, nur leider auch deutlich teurer und etwas schwieriger zu bekommen. Die Frequenzweichen habe ich auch bereits fertig. Hab alle Teile mit Heißkleber fixiert und dann zusammengelötet. anschließend hab ich alle Lötstellen und die ganzen Kabel nochmal mit Heißkleber fixiert (auf dem Bild nicht zu sehen), damit nix klappern kann und die Kabel schön fest gehalten werden. Die Weiche ist auf der Seas Seite veröffentlicht. Bis heute ist mir kein handwerklicher Fehler unterlaufen und alles sah top aus... bis heute... irgendwann musste ja was schief gehen. Beim Fräsen der Aussparung für das BR Rohr auf der Rückseite war ich gerade dabei den inneren Ausschnitt zu fräsen. Ich hatte aber vergessen den Fräszirkel zu arretieren........ Natürlich hat der seinen Radius geändert, während ich die Fräse um 360° drehte... Ein absolut unnötiger und dummer Fehler - passiert mir nie wieder....    Naja, ich habe mit MDF Spachtel geflickt und ein Stück Furnier zugeschnitten. Das Ganze muss jetzt erst einmal 24h aushärten, bis ich es schleifen kann. Hoffe das klappt mit dem Spachtel so wie ich mir das denke und ich kann den Furnierschnipsel morgen anleimen.      |

||

|

derwildi

Ist häufiger hier |

#24

erstellt: 23. Okt 2016, 21:52

|

|

|

wie gehts denn weiter: ) |

||

|

Dirk_He

Stammgast |

#25

erstellt: 31. Okt 2016, 00:46

|

|

|

Bitter mit der Fräsung. Ist mir auch neulich passiert. Ich habe es auch erst mit einem Furnierflicken probiert, aber das war bei mir dann leider zu offensichtlich. Farblich und von der Maserung hab ich nichts passendes hinbekommen. Hab dann bei beiden Lautsprechern den gesamten Ausschnitt vergrössert und habe einen "Zierring" für den HT gebastelt. In meinem Fall ein 3mm MDF Ring den ich mit Kunstlederbezug versehen habe. Wenn man kann (bzw. willig ist dafür zu zahlen), dann ist eine Metalllösing sicher auch ganz nett. Nicht geplant bei mir, aber eine Option!? |

||

|

schall_wandelnder

Stammgast |

#26

erstellt: 31. Okt 2016, 23:22

|

|

|

Moin, es hat lang gedauert, wesentlich länger als mir lieb war und fertig sind sie auch noch immer nicht ganz... Aber sie spielen inzwischen  Hier einfach mal ein paar Bilder           Die Deckel und Böden sind noch nicht am Gehäuse fixiert, da mir der schwarze Hochglanzlack noch nicht gefällt. Der Lack selbst ist zwar top und verläuft super gut, nur ist mein Keller definitiv viel zu staubig... Ich muss nochmal schleifen und dann eine letzte Schicht in einer möglichst staubfreien Umgebung aufbringen. Bin mir noch nicht so schlüssig wie ich das machen will. Eventuell im Badezimmer  Bei einem der Bilder sieht man die vielen kleinen Pickel in der ansonsten perfekt glatten schwarzen Oberfläche. Bei einem der Bilder sieht man die vielen kleinen Pickel in der ansonsten perfekt glatten schwarzen Oberfläche.Ansonsten bin ich mit dem Ergebnis recht zufrieden (bezogen auf den handwerklichen Part). Furnieren hat gut geklappt, Lackieren mit dem Klarlack (auf Wasserbasis, wesentlich unproblematischer als der Acryl Lack der Deckel und Böden) hat auch echt gut funktioniert. Der Acryl Lack verläuft aber schon besser als der Klarlack auf Wasserbasis. Hat alles so seine Vor- und Nachteile  Trotz des ganz zufrieden stellenden Ergebnisses glaube ich nicht, dass ich Gehäuse nochmal so bauen möchte. Das Fräsen hat schon extrem viel Dreck und Krach gemacht und der Verschnitt ist eigentlich viel zu hoch. Ich denke ich werde beim nächsten mal runde Seitenwände über geschlitztes MDF realisieren, denn die Gehäuseform an sich gefällt mir sehr! In der Front sind zwar Magneten versenkt um einen Bespannrahmen zu halten, solche Rahmen habe ich aber noch nicht gebaut  Wird wohl auch erst passieren, wenn der Nachwuchs so groß ist, dass die kleinen Fingern den Hochtöner erreichen können Wird wohl auch erst passieren, wenn der Nachwuchs so groß ist, dass die kleinen Fingern den Hochtöner erreichen können    Zum Klang: Wenn Interesse besteht könnte ich versuchen einen kleinen Vergleich zu Udos Duetta Top zu schreiben?! |

||

|

Kyumps

Inventar |

#27

erstellt: 01. Nov 2016, 09:25

|

|

|

Glaubst du allen ernstes so ein vergleuch interessiert jemanden? Damit hast du völlig recht, also los! [Beitrag von Kyumps am 01. Nov 2016, 15:26 bearbeitet] |

||

|

sayrum

Inventar |

#28

erstellt: 01. Nov 2016, 09:49

|

|

|

Moin ich finde sie sehr gelungen, gerad in diesr Farbkombination! Und ja, bitte Klangeindruck beschreiben.  |

||

|

MosiN

Stammgast |

#29

erstellt: 01. Nov 2016, 15:09

|

|

|

Mir gefallen die Füsse besser als der eigentliche Lautsprecher. Geschmackssache. Wie sind die denn befestigt? Oder stehn die einfach so drauf? |

||

|

Cantöner16

Gesperrt |

#30

erstellt: 01. Nov 2016, 16:03

|

|

|

meine frau gefällt mir auch besser als deine ls....  deine selbstgebauten sehen aber wirklich geil aus...respekt wers selber macht  und bitte ja....hörbericht  |

||

| ||

|

|

||||

| Das könnte Dich auch interessieren: |

|

Baubericht Korona mit Excel Koax PureAudio am 16.07.2010 – Letzte Antwort am 20.07.2010 – 9 Beiträge |

|

The Seas ER18DXT Baubericht Josef1996 am 02.10.2013 – Letzte Antwort am 09.05.2014 – 77 Beiträge |

|

Baubericht Aras Wolf.Im.Schafspelz am 25.07.2013 – Letzte Antwort am 09.04.2015 – 18 Beiträge |

|

ScaMo15 Baubericht Bastieeeh am 10.02.2014 – Letzte Antwort am 05.04.2014 – 26 Beiträge |

|

ChlangFun25V - Baubericht guzzi am 26.09.2016 – Letzte Antwort am 29.09.2016 – 4 Beiträge |

|

Baubericht Crazy deTommes am 08.02.2017 – Letzte Antwort am 03.11.2017 – 67 Beiträge |

|

Baubericht Twiggy TheTioz90 am 07.11.2018 – Letzte Antwort am 18.12.2020 – 21 Beiträge |

|

Baubericht CT 240 Schneewittchen ihja am 18.05.2010 – Letzte Antwort am 01.03.2015 – 12 Beiträge |

|

Baubericht MiDu Kompakt Michith am 30.12.2008 – Letzte Antwort am 27.02.2011 – 27 Beiträge |

|

Eton Phase 34 - Baubericht Executer16 am 22.11.2010 – Letzte Antwort am 08.03.2011 – 94 Beiträge |

Anzeige

Produkte in diesem Thread

Aktuelle Aktion

Top 10 Threads der letzten 7 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Threads der letzten 50 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Suchanfragen

Forumsstatistik

- Registrierte Mitglieder928.934 ( Heute: 5 )

- Neuestes MitgliedBobbynius

- Gesamtzahl an Themen1.559.329

- Gesamtzahl an Beiträgen21.723.783